I. 서 론

II. 수축팽창 소음의 발생기구

2.1 소음의 발생기구

2.2 마찰실험장치

2.3 수축팽창 소음 발생인자 규명

III. 냉장고의 수축팽창 소음

3.1 수축팽창 소음의 발생위치 규명

3.2 하중적재에 따른 수축팽창 소음

IV. 소음저감을 위한 개선안

V. 결 론

I. 서 론

냉장고 주요 소음으로는 크게 3가지로 압축기 냉각팬 및 냉각순환용 팬과 같은 유체의 유동에 의해 발생하는 유동소음,[1] 압축기와 같은 기계 구조물의 진동으로 발생하는 구조진동음,[2] 냉장고를 구성하는 내부부품들이 온도변화에 의해 열팽창 및 수축하여 발생하는 수축팽창 소음[3] 등으로 구별할 수 있다. 최근에는 냉장고 운전 시에 간헐적으로 발생하는 수축팽창 소음저감에 관한 관심이 높아지고 있다.

이러한 냉장고의 수축팽창 소음은 두 재료의 마찰에 의해서 생기는 소음으로 스틱슬립 현상과 연관 지어서 설명할 수 있다. Lee et al.[4]는 고분자 소재들간의 마찰특성을 분석하였고, 저속 및 저하중 조건일 때 마찰력에 영향을 주는 요소는 소재의 표면돌기에 의한 실제 접촉면적의 영향보다 두 소재 사이의 친화성에 의한 결합력의 영향이 더 크다는 것을 확인하였다. Pyo[5]는 텔레비전에서 열에 의한 재료의 열팽창으로 발생하는 마찰현상이 충격음의 원인으로 지적하였고, 텔레비전 전원스위치 개폐 후에 간헐적으로 발생하는 충격음의 발생횟수와 크기를 감소시키는 연구를 수행하였다.

본 연구에서는 수축팽창 소음의 발생기구를 규명하고, 마찰실험을 통하여 발생인자의 변화에 따른 마찰특성을 분석하고자 한다. 그리고 수축팽창 소음의 발생 위치를 내부부품의 진동레벨 분석을 통하여 마찰실험 결과와의 상관관계를 확인하고자 한다. 마지막으로 마찰실험 결과를 이용하여 수축팽창 소음저감 설계 방법을 제안하고, 성능을 검증하고자 한다.

II. 수축팽창 소음의 발생기구

2.1 소음의 발생기구

본 논문에서는 냉장고 운전 시에 부품들이 마찰하여 간헐적으로 발생하는 수축팽창 소음을 다룬다. 마찰에 의해서 발생하는 소음은 스틱슬립 현상을 이용하여 소음 발생과정을 설명하고자 한다. 이러한 스틱슬립 현상이 소음에 영향을 주는 주요한 인자는 정지마찰력과 동마찰력의 차이, 수직력, 접촉표면의 재료 특성, 윤활, 미끄러짐 속도, 표면거칠기, 그리고 미끄러짐이 일어나기 전까지의 접촉시간 등이 있다.[6,7,8,9]

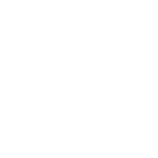

냉장고에서 발생하는 수축팽창 소음은 표면돌기들의 맞물림으로 설명될 수 있으므로 Fig. 1과 같은 외팔보로 가정하고, 2개의 1 자유도 진동계로 모델링하여 표현할 수 있다. 표면돌기가 갑자기 미끄러지면서 발생하는 충격은 과도가진력에 해당하며 델타함수를 이용하여 ( : 충격의 크기)로 나타낼 수 있다. 그리고 상하의 표면돌기는 등가모델로 하면 각각 질량 스프링상수 , 감쇠상수 로 표현된 모델로 나타낼 수 있다. 스프링상수 k는 접촉표면에서 축적될 수 있는 변형률에너지에 영향을 줄 것이며, 감쇠상수 c는 외력이 작용할 때 재료의 변형률에 영향을 줘서 시간에 따른 변위가 달라지게 할 수 있다. 따라서 온도변화에 의한 스프링상수 및 감쇠상수의 변화는 접촉면에서 스틱슬립 현상을 발생시켜서 소음을 유발할 수 있다.

2.2 마찰실험장치

냉장고의 수축팽창 소음은 냉장고의 내벽과 내부부품의 접촉면에서 발생하는 스틱슬립 현상에 의한 것으로 이러한 수축팽창 소음을 유발하는 인자를 규명하기 위해서 마찰실험장치를 제작하였다.[10]

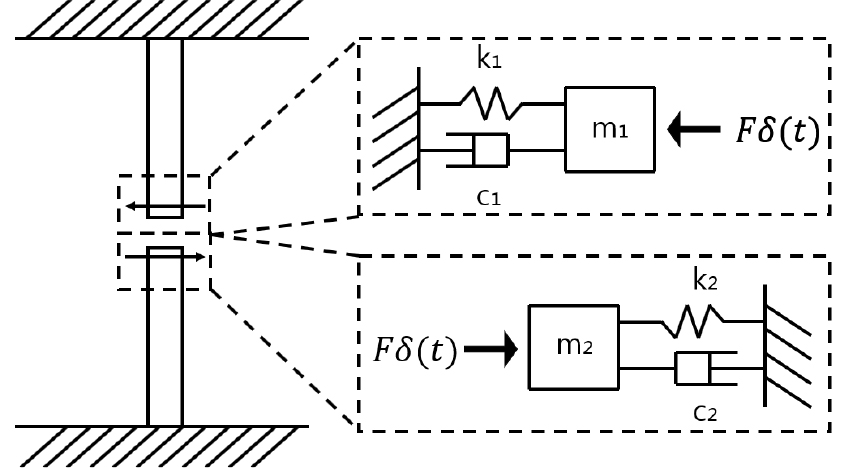

Fig. 2는 마찰실험장치와 구성요소를 나타낸 것이다. 손잡이를 일정한 속도로 한 바퀴 회전시키면 구동축의 회전으로 인해 판스프링에 인장력이 발생하게 된다. 이 힘은 리니어모션축, 로드셀, 그리고 와이어 순서로 이동부 시편에 전달되어 0.25 mm/s 속도로 고정부 시편과 이동부 시편 사이에 상대 운동을 발생하게 한다. 접촉면에서 발생하는 음압과 마찰력은 각각 마이크로폰(고정부 시편으로부터 10 mm 위에 위치)과 로드셀로 측정하게 된다.

2.3 수축팽창 소음 발생인자 규명

본 마찰실험에서는 냉장고 내부부품의 소재, 수직력, 표면거칠기를 변경하면서 스틱슬립 현상의 발생인자 변화에 따른 마찰특성을 규명하였다. 냉장고의 내부부품은 내부벽면에 고정되어 있기 때문에, 미끄러짐 속도와 접촉시간은 이번 마찰실험의 인자에서 제외하였다. 마찰현상은 실험조건마다 각각 8초씩 5회 측정하였다.

냉장고 내부부품들의 소재를 Table 1에 정리하였고, 냉장고 접촉 소재에 따른 마찰실험 조건을 Table 2에 구성하였다. 고정부 시편의 경우에는 볼트로 시편받침대에 고정하기 위해서 직경 6 mm의 구멍을 가공하였고, 이동부 시편의 경우에는 와이어로 로드셀과 연결하기 위해서 직경 2 mm의 구멍을 가공하였다. 그리고 볼트의 체결력은 164 N으로 체결하여 시편을 고정하였다.

Table 1.

Materials of internal parts.

| Parts | Material |

|

Inner case, Fan/ EVA cover | Acrylonitrile Butadiene Styrene (ABS) |

| Basket, Home bar | GPPS (general purpose polystyrene) |

| Draw | PP (polypropylene) |

Table 2.

Test cases for different materials.

| Case no. | Moving specimen | Fixed specimen |

| Case 1 | ABS | ABS |

| Case 2 | GPPS | |

| Case 3 | GPPS | GPPS |

| Case 4 | PP | ABS |

| Case 5 | GPPS | |

| Case 6 | PP |

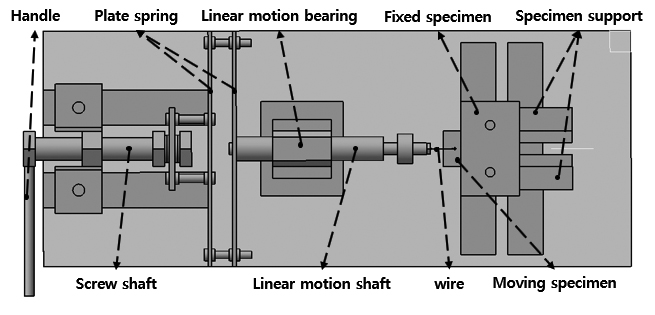

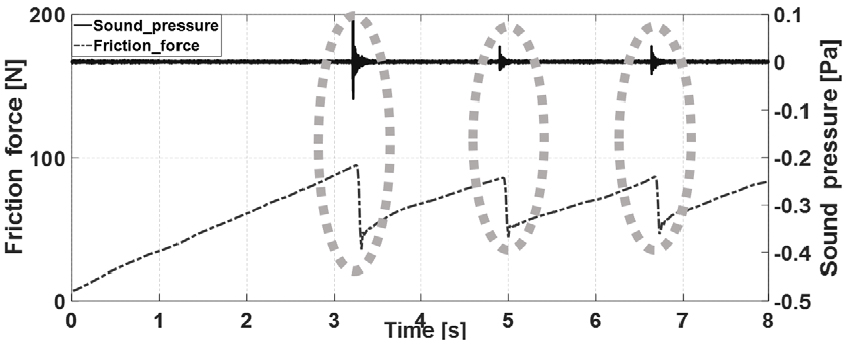

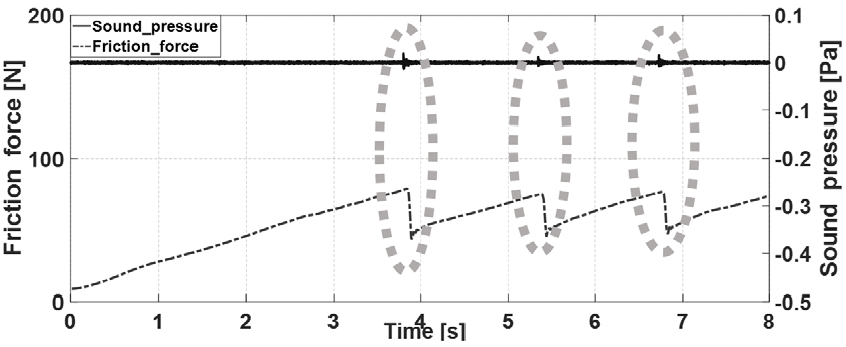

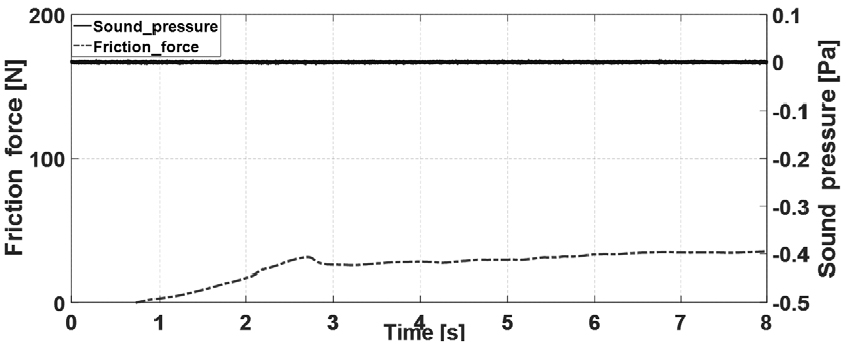

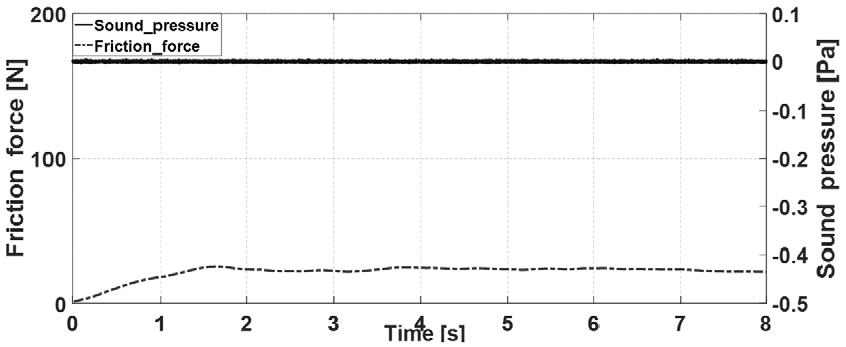

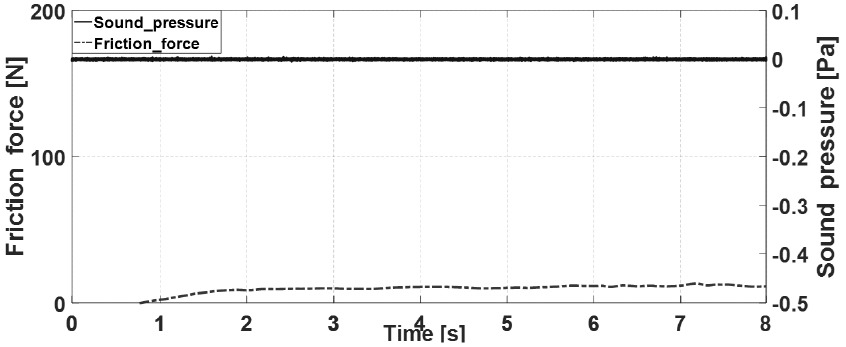

소재에 따른 마찰실험 결과는 Figs. 3, 4, 5, 6, 7, 8에 나타내었다. Figs. 3, 4, 5에서 마찰력이 급격히 변하는 시점에서 충격음이 발생하는 것을 알 수 있는데, 이는 충격음이 발생하는 시점과 마찰력 변화의 시점이 일치하기 때문에 수축팽창 소음이 마찰력 변화에 의해서 발생하는 것을 알 수 있다.

Tables 3, 4, 5는 소재별로 정지마찰력과 동마찰력의 차이 즉, 마찰력 변화량과 충격음의 총합 소음레벨 및 발생횟수를 각각 5회 측정하여 정리하였다. 그리고 Tables 4와 5에서 PP 소재가 포함된 Cases 4 ~ 6은 충격음이 발생하지 않아 표에서 제외하였다. Table 3과 4의 결과를 보면 Case 1에서 59.3 N으로 평균 마찰력 변화량이, Case 2에서 45.6 dBA로 충격음이 가장 크게 발생한다.

Table 3.

(S-K) Friction force results for different materials.

Table 4.

Noise level results for different materials.

| Case no. | Noise level [dBA] | |||||

| Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Ave. | |

| Case 1 | 42.0 | 40.4 | 41.2 | 35.3 | 36.0 | 39.0 |

| Case 2 | 49.9 | 44.7 | 48.2 | 39.7 | 45.3 | 45.6 |

| Case 3 | 48.3 | 27.8 | 31.2 | 33.0 | 41.0 | 36.3 |

Table 5.

Number of noise results for different materials.

| Case no. | Number of noise | |||||

| Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | Ave. | |

| Case 1 | 1 | 2 | 1 | 3 | 2 | 1.8 |

| Case 2 | 2 | 1 | 3 | 2 | 2 | 2.0 |

| Case 3 | 3 | 3 | 4 | 3 | 3 | 3.2 |

수직력에 따른 마찰특성을 규명하기 위하여 실험기구에서 수직력을 의미하는 볼트의 체결력을 토크 드라이버를 사용하여 98, 164, 229 N으로 변경하면서 실험하였다. 또한 충격음이 발생하지 않았던 PP 소재가 사용되는 Cases 4 ~ 6은 실험에서 제외하였다.

수직력별로 마찰력 변화량과 충격음의 총합 소음레벨 및 발생횟수를 각각 5회 측정하여 Tables 6, 7, 8에 각각 정리하였고, 수직력이 164 N의 결과는 Tables 3, 4, 5의 결과와 동일하다. 모든 Case에서 수직력이 증가할수록 마찰력 변화량과 충격음의 소음레벨이 증가하였다. 그리고 Case 3에서는 수직력이 감소할수록 충격음의 발생횟수가 증가하는 것을 알 수 있다.

Table 6.

(S-K) Friction force results for different bolt clamping force.

Table 7.

Noise level results for different bolt clamping force.

Table 8.

Number of noise results for different bolt clamping force.

표면거칠기에 따른 마찰특성을 규명하기 위하여 고정부 시편의 ABS 소재를 #120, #320 사포를 사용하여 표면거칠기를 변경하였다. 이동부 시편은 기존상태의 ABS, GPPS 소재만 사용하여 실험하였다. 그리고 고정부 시편에 164 N으로 볼트를 체결하여 실험하였다. 표면거칠기측정기를 이용하여 표면거칠기를 측정하고, 중심선 평균 거칠기(), 십점 평균 거칠기()를 Table 9에 나타내었다.

Table 9.

Surface roughness of specimen.

| Surface roughness [] | ||

| ABS | 0.0905 | 0.5357 |

| GPPS | 0.0191 | 0.1937 |

| PP | 0.0952 | 0.5560 |

| ABS #320 | 1.2686 | 6.0538 |

| ABS #120 | 1.8706 | 8.3999 |

Tables 10과 11은 수직력이 164 N 일 때 표면거칠기에 따른 마찰력 변화량과 충격음의 총합 소음레벨을각각 5회 측정하여 정리하였다. 이동부 시편 ABS와 GPPS 소재 모두 표면거칠기가 높은 고정부 시편과 접촉할 경우, 스틱슬립 현상이 저감되는 것을 알 수 있다. 한편 Table 7에서 보면 스틱슬립 현상이 상대적으로 잘 발생하는 ABS 소재와 그렇지않은 PP 소재의 표면거칠기를 보면 두 소재의 거칠기는 비슷한 수준으로 나타난다. 이것은 표면거칠기의 영향 이외에 접촉하는 소재 사이의 친화성에 의한 응착력의 크기가 스틱슬립에 영향을 준다고 추측할 수 있다.[11] 따라서 스틱슬립 현상은 표면거칠기, 표면의 응착력, 수직력 등의 복합적인 변수에 영향을 받는다고 할 수 있다.

Table 10.

Test results for different surface roughness.

Table 11.

Test results for different surface roughness.

III. 냉장고의 수축팽창 소음

3.1 수축팽창 소음의 발생위치 규명

수축팽창 소음의 원인은 냉장고 내부부품과 내벽의 접촉면에서 발생하는 스틱슬립 현상에 의한 것으로, 소음과 함께 진동 현상을 유발한다. 즉 냉장고 내벽과 내부부품의 접촉면에서 스틱슬립이 발생하여 내부부품으로 진동이 전달되고, 이는 정상상태의 진동레벨보다 상대적으로 높은 수준이다. 따라서 냉장고 내부부품의 진동레벨을 측정 및 분석하여 수축팽창 소음을 평가하고자 한다.

냉장고 내부의 진동레벨을 분석하기 위해서 냉동실과 냉장실 내부부품들의 각 중앙부에 가속도계 12개를 설치하였다. 그리고 진동 측정 위치와 각 내부부품의 무게를 Table 12에 정리하였다. 냉장고 안정화 상태를 위해 전원을 켜고 6시간 가동 후, 6시간 동안 진동레벨을 측정하였다.

Table 12.

Vibration measurement location and weight of each internal components.

Table 13은 각 위치별로 기존 진동레벨에서 20 mm/s2 이상의 진동레벨 발생횟수와 이때의 평균 진동레벨과 최대 진동레벨을 정리하였다. 바스켓에서 총 54회와 선반에서 총 47회 발생하였다. 그 중 홈바에서 485회로 가장 많이 발생하였고, 평균 진동레벨은 146.1 mm/s2, 최대 진동레벨은 396.5 mm/s2으로 진동레벨도 가장 크게 발생하였다.

Table 13.

Number of occurrences and vibration level of contraction-expansion noise by location in normal condition.

이 실험결과로부터 냉장고 내부부품들의 수축팽창 소음 발생빈도 및 진동레벨 수준을 확인할 수 있었고, 냉장고의 수축팽창 소음이 발생하는 주요 위치는 냉장실의 홈바라는 결론을 얻을 수 있다. 이는 소재에 따른 마찰실험결과와 같이 냉장고 실험에서도 ABS와 GPPS 소재가 접촉하는 부분에서 수축팽창 소음 발생횟수가 가장 많이 발생하는 것을 알 수 있다. 그리고 홈바와 같이 GPPS 소재로 이루어진 바스켓은 홈바 무게의 약 1/10로 가벼워서 수축팽창 소음 발생횟수가 적게 발생하는 것으로 판단된다.

3.2 하중적재에 따른 수축팽창 소음

앞 장에서 마찰실험을 통하여 소재 사이의 체결력 증가, 즉 수직력 증가는 수축팽창 소음을 크게 하는 요인임을 확인하였다. 따라서 하중적재에 따른 수축팽창 소음의 발생을 분석하기 위하여 내부부품의 진동레벨을 분석하고자 한다. 따라서 생수 500 mL를 이용하여 바스켓에 1 kg, 선반에 2 kg, 홈바에 3 kg 하중을 적재하여 실험하였다.

Table 14는 각 위치별로 기존 진동레벨에서 20 mm/s2 이상의 진동레벨 발생횟수와 이때의 평균 진동레벨 및 최대 진동레벨을 정리한 것이다. 하중적재 시 바스켓에서 총 90회와 선반에서 총 75회 발생하였다. 그 중 홈바에서 412회로 가장 많이 발생하였고, 평균 진동레벨은 154.8 mm/s2, 최대 진동레벨은 977.3 mm/s2으로 진동레벨도 가장 크게 발생하였다. 또한 홈바를 제외한 다른 부품에서는 하중적재로 인해 수축팽창 소음 발생횟수가 증가하였지만, 홈바에서는 감소하였다.

Table 14.

Number of occurrences and vibration level of contraction-expansion noise by position in load increment condition.

Fig. 9를 보면 홈바에는 작은 바스켓이 설치되어있는데, 이는 앞장의 Case 3과 같이 GPPS 소재가 서로 접촉하는 형태이다. 따라서 수직력에 따른 마찰실험결과를 보면 GPPS 소재가 서로 접촉된 경우, 수직력이 증가할수록 소음레벨은 증가하지만, 소음의 발생횟수는 감소한다. 냉장고의 실험결과도 홈바에서 하중적재로 인해 진동레벨은 증가하지만 발생횟수는 감소하는 것으로 판단된다.

이상의 결과로부터 하중적재로 인해 모든 내부부품에서 수축팽창이 발생할 때의 평균 진동레벨과 최대 진동레벨이 증가한 것을 확인할 수 있었다. 이는 하중적재에 따른 냉장고의 진동레벨 분석과 수직력에 따른 마찰실험결과가 같은 것을 알 수 있다.

IV. 소음저감을 위한 개선안

앞장의 결과로 냉장고에서 홈바에서 가장 많은 수축팽창 소음이 발생한다. 현실적으로 쉽게 냉장고의 수축팽창 소음 개선안을 적용할 수 있는 방안은 표면거칠기를 변경하는 것이다. 중심선 평균 거칠기가 1.1759 이고, 십점 평균 거칠기가 4.7998 인 종이테이프는 사포 #320을 이용하여 표면가공을 하는 것과 동일한 효과가 있다. 따라서 ABS 소재로 이루어진 냉장고 내벽의 접촉면에 종이테이프를 부착하는 것을 개선안으로 채택한다. 여기서 개선안으로 사용된 종이테이프는 일반적인 마스킹 테이프를 사용하였고, 냉장고 내벽에 개선안을 적용한 모습은 Fig. 10에 나타내었다. 개선안 적용 후 내부부품을 장착한 상태로 실험을 수행함으로써 표면거칠기 변경으로 인한 수축팽창 소음저감 성능을 평가하고자 한다.

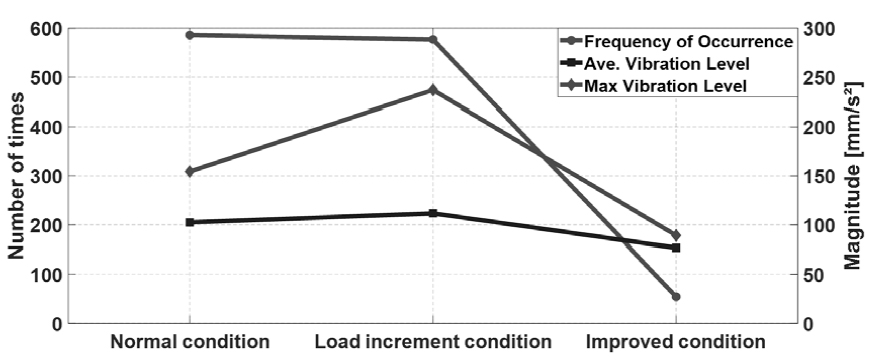

진동 측정 위치 및 수축팽창 소음 판단 기준은 3장과 같다. 내부부품별 수축팽창 소음의 발생횟수와 수축팽창이 발생할 때의 평균 진동레벨과 최대 진동레벨 Table 15에 정리하였다. 각 조건별 수축팽창 소음 실험 결과를 Fig. 11에 정리하였다. 기존상태에 비해 개선안의 발생횟수가 약 90.8 % 저감되고, 평균 진동레벨은 약 25.0 %, 최대 진동레벨은 약 36.9 % 저감되었다. 따라서 냉장고 개선안의 실험결과와 표면거칠기에 따른 마찰실험결과는 동일함을 알 수 있다.

Table 15.

Number of occurrences and vibration level of contraction-expansion noise by location in improved condition.

V. 결 론

냉장고 수축팽창 소음은 냉장고의 내벽과 내부부품 사이의 접촉면에서 발생하는 스틱슬립 현상에 의한 것으로 이러한 소음을 유발하는 인자를 규명하기 위하여 마찰실험을 진행하였다. 냉장고 내부부품의 소재 및 수직력, 표면거칠기를 변경하면서 마찰실험을 수행하여 수축팽창 소음 발생인자들의 변화에 따른 마찰특성을 분석하였다. 수축팽창 소음을 저감하는데 있어서 내부부품의 소재는 ABS와 GPPS보다 PP 소재를 사용하고, 수직력은 작을수록, 접촉면의 표면거칠기는 거칠수록 효과적이라는 결론을 도출하였다.

냉장고 운전 시에 발생하는 수축팽창 소음의 발생 위치를 규명하기 위하여 냉장고 안정화 후 6시간 동안 주요 내부부품의 진동레벨을 측정하였다. 기존 진동레벨보다 높은 진동의 발생횟수 및 진동레벨을 분석하였다. 내부부품에서 수축팽창 소음은 홈바, 바스켓, 선반 순으로 많이 발생하였다. 마찰실험과 동일하게 ABS와 GPPS가 접촉하는 홈바가 냉장고 수축팽창 소음의 원인인 것을 확인하였다.

냉장고 내부부품과 내벽이 닿는 접촉면에 종이테이프를 부착하는 것을 개선안으로 하고, 개선안을 적용하여 측정한 결과에서 수축팽창 소음 발생횟수가 기존상태 대비 90 % 이상 저감되는 것을 확인하였다. 마지막으로, 마찰실험결과와 개선안의 결과를 통하여 향후 냉장고의 수축팽창 소음저감 방법을 마찰실험으로 도출할 수 있을 것으로 기대된다.