I. 서 론

최근 인위적으로 발생한 수중소음이 해양 생태계에 미치는 악영향에 대한 우려가 커지고 있다.[1] 대표적인 인위적 수중소음으로써 해양구조물의 설치/운용/해체 및 선박의 운항 시 발생하는 소음을 들 수 있다.[2] 이러한 인위적인 수중소음을 줄이기 위한 노력의 일환으로 기포의 음향감쇠 특성이 활용되고 있다. 해양구조물의 파일링 작업 시 발생하는 충격파의 수중 전파를 막기 위해 파일 주위에 기포커튼이 설치되었고,[3] 함정의 경우 선박 내부 기계류에 의한 진동이 선체를 통해 수중으로 전파하는 것을 막기 위해 선체 표면을 따라 기포층을 형성하는 에어마스커 시스템이 적용되기도 하였다.[4] 기포층의 음향감쇠 성능은 기포층을 구성하고 있는 기포들의 분포특성[기포 크기, 기포율(void fraction), 기포층 두께 등]에 따라 달라진다.[5] 그 중에서 기포층 음향 삽입손실(insertion loss)의 주파수 특성과 밀접한 관련이 있는 기포의 크기는 기포 생성기의 제원과 유입된 공기유량, 그리고 주변 유체의 환경 특성 등에 따라 달라진다.

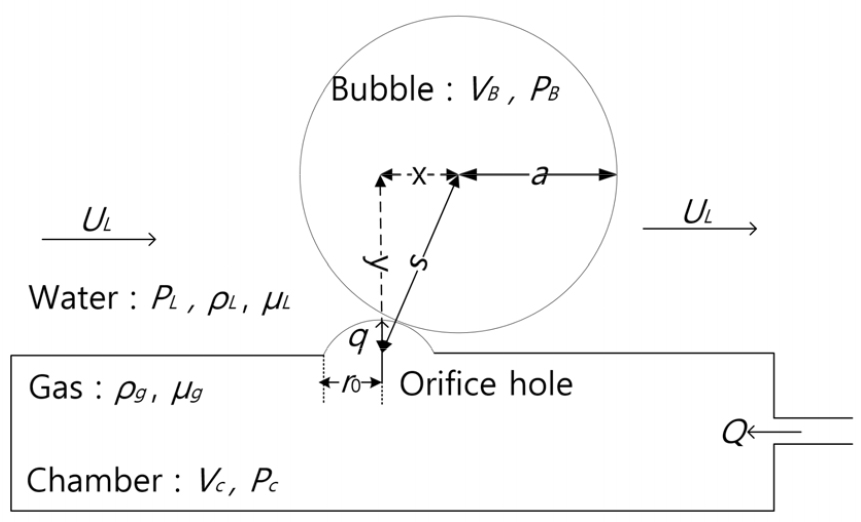

오리피스형 기포생성기는 Fig. 1과 같이 모델링 될 수 있다. Fig. 1에서 기포생성기는 부피 의 챔버와 반지름 의 분사홀로 구성되어 있고, 는 각각 매질의 유속, 압력, 밀도, 점성계수를 나타내며 아래첨자 과 는 물과 공기 매질을 의미한다. 와 는 각각 챔버에 유입되는 단위 시간당 공기 유량과 챔버 내부 압력을 나타낸다. 분사홀을 통해 단위 시간당 유량 로 공기가 유입된다면 새로운 기포는 분사홀의 크기()에 해당하는 반구형 기포에 붙어서 구형으로 성장을 시작한다고 가정한다. 이 때 성장 중인 기포의 반지름, 부피, 내부 압력은 각각 이고, 분사홀 중심과 기포 중심과의 거리는 이다. 성장하는 기포가 특정 조건(기포 분리조건)에 도달하면 분사홀로부터 분리되어 유동에 따라 이동하고, 새로운 기포가 성장을 시작한다.

생성된 기포의 형태는 유입되는 단위 시간당 공기량에 따라 서로 다른 특성을 보이며, 이는 단일기포 영역과 제트 영역으로 크게 구분될 수 있다.[6,7] 단일기포 영역에서는 공기분사조건에 따라 구형 또는 타원체 형태의 기포가 주기적으로 생성된다. 그러나 단위 시간당 유입 공기량이 증가할수록 기포의 생성 주기가 짧아지고 앞서 형성된 기포의 후류 등의 영향에 의해 기포들의 병합 또는 분리 현상이 발생한다. 공기 유입속도가 더욱 커짐에 따라 기포들의 병합 및 분리 현상이 격렬해지며 일종의 천이 영역을 지나 제트 형태의 연속적 기포가 생성된다. 이러한 기포의 형태적 구분은 이론 또는 실험으로 제시된 바 있다. Gaddis와 Vogelpohl[8]에 의하면 기포에 유입되는 공기 모멘텀에 의한 힘() 대비 기포면의 표면장력()에 의한 힘()이 크면 단일 기포가 형성될 수 있으나, 유입 공기속도가 증가함에 따라 이 보다 커지게 되면 더 이상 단일 기포의 형태가 유지될 수 없고 제트 형태의 기포가 된다. 웨버수를 로 정의할 때, 과 가 같아지는 임계 웨버수는 4가 된다. Leibson et al.[9]은 실험을 통해 기포의 생성 영역을 공기의 유입속도에 따라 층류 구간과 난류 구간으로 구분하였다. Leibson et al.[9]에 따르면 기포에 유입되는 공기의 레이놀즈수()가 2,100 이하인 층류 구간에서는 균일한 분포의 기포가 형성되는 반면에, 레이놀즈수가 2,100을 넘어서는 난류 구간에서는 유입된 공기의 난류 특성으로 인해 기포의 크기가 불균일한 분포특성을 보였다. Leibson et al.[9]은 실험 데이터가 없는 일부 난류구간()을 제외한 층류 구간과 난류 구간에서 계측 데이터의 회귀분석을 통해 생성된 기포의 평균크기를 경험식으로 제시하였다.

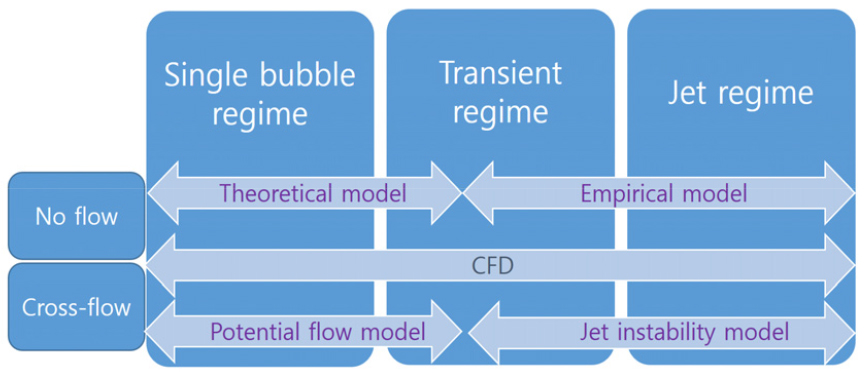

현재까지 많은 연구자들에 의해 제안된 기포의 크기를 추정하는 기법은 기포의 생성영역과 주변 유동의 유무에 따라 Fig. 2와 같이 정리될 수 있다. 이 중에서 대부분의 연구는 주변 유동이 없는 유체, 즉 정지 유체 조건( = 0)에서의 단일 기포의 생성에 집중되었다.[6] 이 영역의 기포생성은 대부분 열역학 제1법칙과 운동방정식을 기반으로 구성된 연립 미분방정식의 해를 구함으로써 추정될 수 있다. 특히, 기포로 유입되는 공기의 유량이 일정한 조건(constant flow condition, Fig. 1에서 가 일정) 또는 챔버 내부 압력이 일정한 조건(constant pressure condition, Fig. 1에서 가 일정) 등의 가정을 통해 간략한 형태의 모델이 제시되기도 하였다.[10] 그러나 정지 유체 조건에서 제트 영역에 적용된 이론적 모델은 그 사례를 찾기가 어렵고, 대부분 실험 데이터를 기반으로 한 경험식으로 기포의 생성모델이 제시되었다.[7] 한편, 병행류 또는 횡단류 등 유동 조건에서 단일 기포영역의 기포 생성은 포텐셜 유동을 가정하여 유동이 없는 경우와 유사한 형태로 제시된 바 있다.[6] 유동 조건에서 제트 영역의 기포 생성은 Rayleigh[11,12]의 제트 불안정 모델(jet instability model)을 기반으로 한 추정식이 제시되었다. 최근에는 Computational Fluid Dynamics(CFD)[13]를 활용한 기포 해석이 점차 확대되는 추세이나, 아직까지는 계산시간이 긴 단점으로 인해 실용적인 활용 단계에는 미치지 못하고 있다.

본 연구는 선박 수중방사소음 저감을 위한 에어마스커(air masker)의 설계 및 초기 성능 추정을 위해 생성된 기포의 크기 추정을 목적으로 한다. 에어마스커의 기포생성은 선박의 속도에 상응하는 유동 조건에서 기포 생성기에 유입되는 단위 시간당 공기 분사량이 큰 경우(Gaddis와 Vogelpohl[8]의 기준에 의하면 웨버수가 4 이상인 제트영역)에 해당 한다. 본 논문에서는 이러한 영역의 기포크기를 추정할 수 있는 경험적 모델을 제시하였고, CFD 해석 및 기존 문헌에서 제시된 실험 데이터와 비교 하였다. 끝으로, 대형터널에서 수행된 에어마스커 기포시험을 통해 산출된 기포의 크기분포와 본 논문에서 제시된 경험적 모델의 크기 추정 결과를 비교 분석하였다.

II. 기포크기 추정 모델

2.1 정지 유체 조건

본 연구에서는 Leibson et al.[9]의 방법을 따라 기포의 영역을 세 구간으로 나누어 경험식을 구성하였다. 각 구간은 유입 공기의 레이놀즈수에 따라 층류구간(), 천이구간() 그리고 난류구간()에 해당한다. Leibson et al.[9]의 분류에 의하면 천이구간 또한 난류구간에 속하나 본 논문에서는 레이놀즈수 10,000 이상의 난류구간과 구분하기 위해 천이구간으로 표기하였다.

층류구간의 기포의 생성은 기포로 유입되는 공기의 유량이 일정한 조건[10]을 가정하였다. 또한 생성된 기포는 구형이고 기포 주변은 비점성 유체, 비회전성 유동이라고 가정한다. 이 때 오리피스에서 기포로 유입되는 공기의 모멘텀과 기포의 항력을 무시한다면 기포의 성장은 기포의 부력과 기포 주위 유체의 질량 가속의 평형에 의해 다음의 운동방정식으로 결정될 것이다.

Eq. (1)에서 기포 주위 유체의 유효 질량은 에 해당하고,[6,10] 시간 에서의 기포의 부피는 이다. Eq. (1)의 적분을 통해 분사홀 중심과 기포 중심과의 거리 는 다음과 같이 구할 수 있다.

Eq. (2)에서 이고 는 중력가속도를 의미한다. 생성된 기포가 오리피스로부터 분리되는 조건은 로 가정하였고 기포의 반지름 는 기포의 체적 로부터 구할 수 있다.

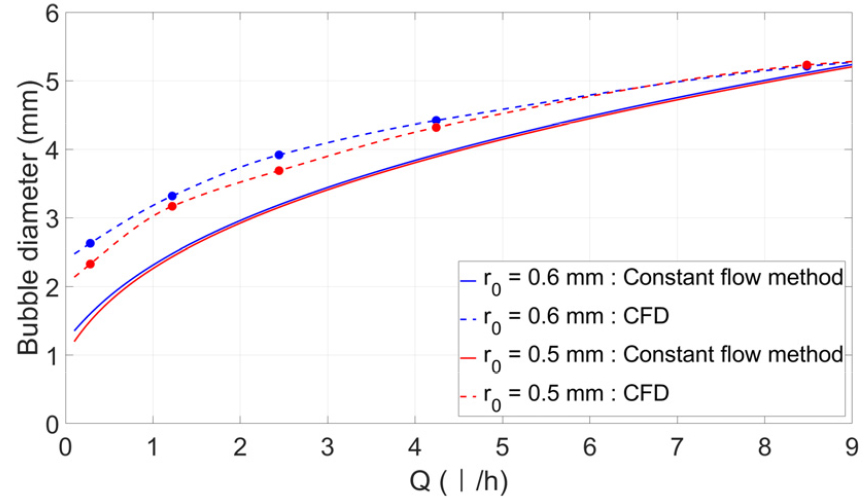

Fig. 3은 오리피스의 반지름()이 각각 0.5 mm와 0.6 mm일 때 본 기법에 의해 추정된 기포의 크기(그림에서 실선)와 CFD 해석을 통해 추정된 기포의 크기(그림에서 점선)를 비교하여 보여준다. CFD 해석은 STAR-CCM+[14]의 Large Eddy Simulation(LES) 수치해석 기법을 적용하여 수행되었고, 해석 결과는 Yujie et al.[13]의 해석 및 실험 결과와 비교하여 검증하였다. Fig. 3으로부터 일정한 공기 유동을 가정한 기포크기는 CFD 해석결과에 비해 약간 작게 추정되었으나, 그 차이는 공기유속이 커질수록 작아짐을 알 수 있다. Fig. 3의 해석영역은 낮은 공기유속으로 인한 단일기포 영역에 해당하나, 더 높은 공기 유속조건에서도 두 기법의 추정결과는 유사한 경향을 보일 것으로 예상된다.

Leibson et al.[9]은 다양한 크기의 분사홀 실험을 통해 여러 영역에 해당하는 기포의 크기를 계측하였다. 실험결과에 따르면 층류구간에서는 기포의 크기가 균일하게 생성되는 반면 난류구간에서는 기포의 분리 현상이 가속화되어 크기가 작은 기포들이 불균일하게 분포하는 특성을 보였다. Leibson et al.은 난류구간에서 기포의 분포가 로그 정규분포를 따름을 확인하였고, 기포의 평균 크기(로그 스케일)를 레이놀즈수와 표준편차(로그 스케일)로 구성된 추정식으로 제시하였다. 표준편차가 약 0.321(Leibson et al.[9]에 제시된 두 표준편차의 평균값)일 때, 기포의 크기()를 레이놀즈수로 표현하면 다음과 같다.

Leibson et al.의 논문에서는 천이구간의 추정식이 제시되지 않았다. 따라서 본 논문에서는 난류구간에 근접한 Leibson et al.의 천이구간의 데이터를 이용하여 다음과 같이 보간식의 형태로 정의된 천이구간 기포 크기 추정식을 제안하였다.

Eq. (4)에서 두 구간의 경계에 해당하는 레이놀즈수는 과 이고 기포의 크기는 각각 과 이다 . 과 는 Eqs. (2)와 (3)으로부터 각각 구할 수 있다.

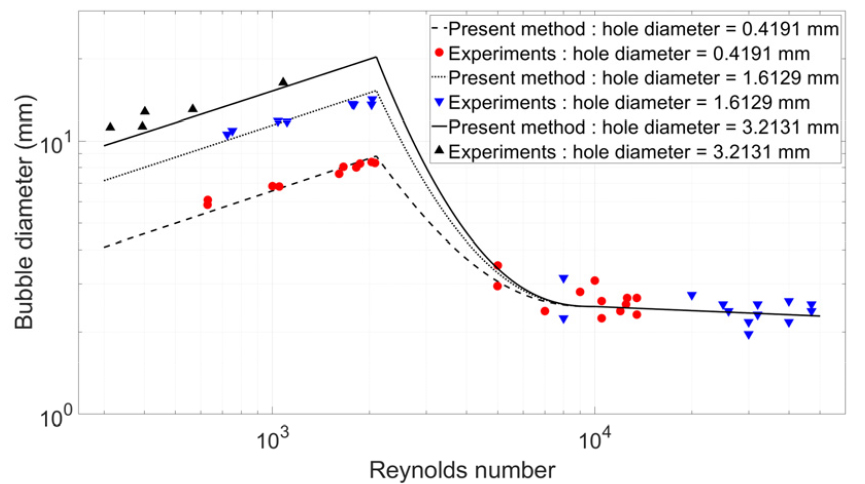

Fig. 4는 분사홀의 크기가 0.4191 mm, 1.6129 mm, 그리고 3.2131 mm일 때, Leibson et al.[9]의 계측 결과와 제안된 경험식 기반 추정결과를 비교하여 보여준다. Fig. 4의 결과에서 층류구간, 천이구간 및 난류구간의 특성이 확연히 구분된다. 층류구간에서는 분사홀의 크기가 클수록 그리고 유입되는 공기의 유속이 클수록 더 큰 기포가 생성된다. 그러나 난류구간에서는 분사홀의 크기에 상관없이 공기의 유속이 커질수록 기포의 크기가 작아짐을 알 수 있다.

Fig. 4.

(Color available online) Comparison of bubble size estimated using the present empirical method and the measured data.[9]

2.2 유동 조건

Silberman[11]은 부력, 유체동력학적 질량 등 인자의 영향이 기포 제트의 형성에서 무시할 만하다는 가정하에 단순한 연속조건과 Rayleigh의 제트 불안정 모델을 이용하여 다음과 같이 유동 조건에서 기포의 크기를 추정하였다.

Eq. (5)에서 알 수 있듯이 Silberman 모델은 유속()이 작은 조건에서는 발산하는 단점이 있다. 그 이유는 Silberman은 제트의 형상을 실린더로 가정했을 때 제트 실린더의 지름이 유속에 의해 결정된다고 가정하였기 때문이다. 이러한 단점을 보완하기 위해 본 논문에서는 다음과 같이 수정모델을 고안하였다. 서론에서 언급하였듯이 분사홀을 통해 유입되는 공기의 유속이 충분히 빠르다면 정지 유체 조건()에서도 제트가 형성된다. Silberman의 가정과 마찬가지로 제트의 형상을 유한한 크기의 수직 실린더로 가정한다면, 생성된 제트 실린더 내부의 공기량과 오리피스 분사홀의 유입 공기량은 다음과 같은 연속조건이 성립한다.

Eq. (6)에서 는 주변 유체의 유동이 없을 때 제트 실린더 반경이고, 는 실린더 내부 제트 유속을 의미한다. Rayleigh 제트 불안정 모델에 의하면 최적의 제트 실린더 높이는 실린더 직경의 약 6.48배가 된다.[11,12] 따라서 제트 실린더로부터 기포가 분리되었을 때 기포의 부피와 실린더의 부피가 동일해야 하므로 기포의 반지름()과 실린더의 반지름()은 의 관계가 성립한다. 따라서 생성된 기포의 반지름과 Eq. (6)으로부터 다음과 같이 제트유속 를 구할 수 있다.

정지 상태에서 수직으로 형성된 제트 실린더는 유속이 커짐에 따라 점차 유동방향으로 기울어지게 될 것이다. 이 때, 실린더의 형상이 유지된다고 가정하면 Eq. (6)의 연속조건은 유동 조건에서 다음과 같은 형태로 표현될 수 있다.

Eq. (8)에서 는 유동 조건에서 제트 실린더의 반경이고 실린더 내부의 제트 유속은 정지 유동의 제트유속과 주변 유동의 유속의 함수()이다. Eq. (8)과 제트 불안정 모델로부터 최적의 기포 반지름은 다음과 같이 구할 수 있다.

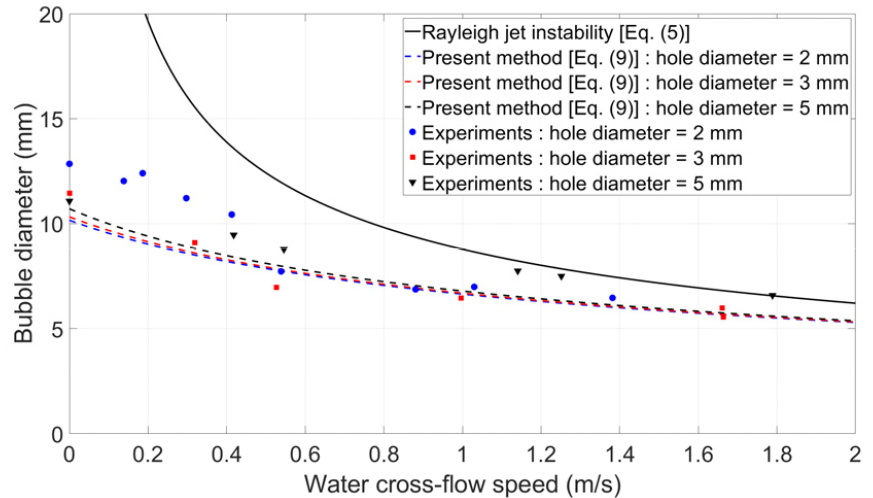

Fig. 5는 분사홀의 크기가 2 mm, 3 mm, 그리고 5 mm일 때, Wace et al.[12]의 계측 결과와 Silberman 모델[Eq. (5)] 및 수정된 Silberman 모델[Eq. (9)]의 추정결과를 비교하여 보여준다. 수정된 Silberman 모델의 실린더 내부의 제트유속은 정지 유동의 제트유속과 주변 유체 유속의 합 ()으로 가정하였다. 또한 정지 유동 조건에서 기포의 크기는 II. (1)절에서 제시한 모델을 이용하여 구하였다. Fig. 5로부터 수정된 Silberman 모델은 유동에 의해 기포의 분리가 빨라짐에 따른 기포의 크기가 작아지는 현상을 잘 보여주고 있고, 분사홀의 크기가 작은 경우 실험결과와 잘 일치하는 것을 알 수 있다.

III. 기포 실험 결과

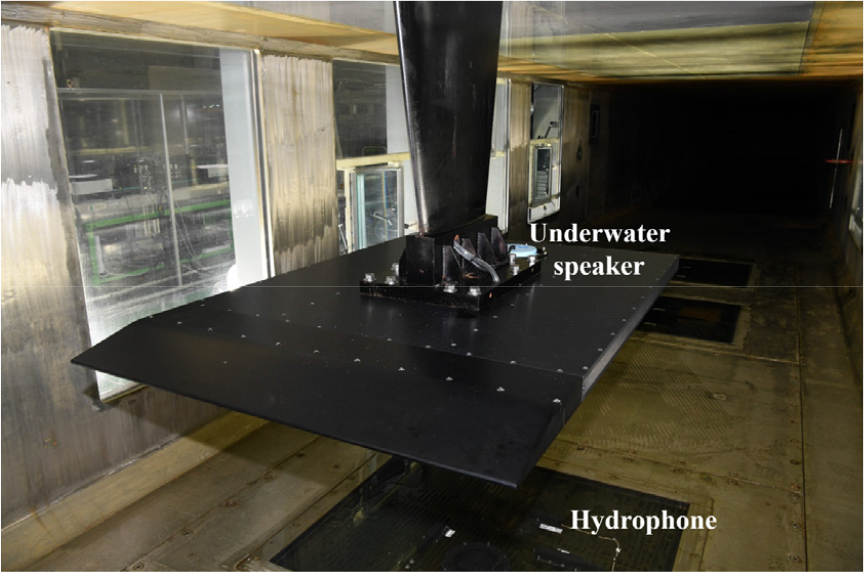

기포 실험은 선박해양플랜트연구소 대형 캐비테이션 터널(Large Cavitation Tunnel, LCT)에서 수행하였다. 실험은 Fig. 6과 같은 길이 1500 mm, 폭 1000 mm, 두께 50 mm평판 시험 모형 하단에 압축공기를 분사 할 수 있도록 구성하였으며, 평판 상단에 스트럿을 부착해서 터널에 고정하였다. 압축 공기는 터널 외부의 공기 압축기에서 평판 내부의 공기 분사부를 통해 분사 되도록 구성하였으며, 별도의 공기 유량계(ALICAT MCR-500SLPM)를 사용하여 주입되는 공기 유량을 조절하였다. 공기 분사부는 2열의 공기 분사 홀로 구성되어 있으며 공기 분사 홀의 직경은 1.2 mm이고 45 mm 간격으로 총 41개가 배치되어 있다.

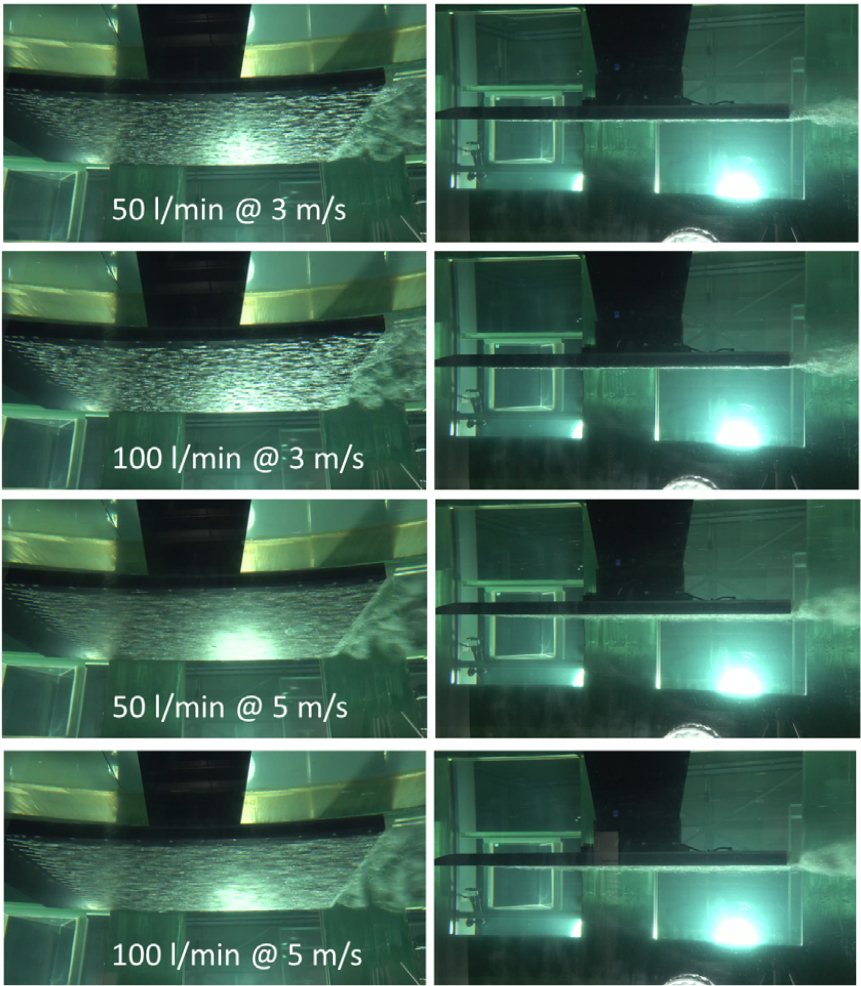

유속 및 공기 분사량에 인한 음향 특성 변화를 확인하기 위해 공기 분사부에서 1 m 하류 방향 위치에 수중 스피커(UW30)를 설치하였으며, 수중 청음기는터널 바닥에 매립된 B&K 8103을 사용하여 계측하였다(Fig. 6). 음원 신호는 0.3 kHz ~ 50 kHz 범위의 사인파 펄스를 사용하였으며(Table 1), 수중 청음기의 신호는 아날로그 필터(Krohn-Hite model 3364)와 DAQ (NI PXI 6115)를 거쳐 컴퓨터에 저장하였다. 각 주파수에서 음향 계측은 기포가 없는 조건은 500회, 기포가 있는 조건에서는 1000회 반복 수행하였다. Fig. 7은 각 시험조건에서 형성된 기포 유동 형상을 보여준다.

Table 1.

Air masker test conditions.

음향시험에서 계측된 데이터로부터 기포층에 의한 삽입손실 은 다음과 같이 정의하였다.

Eq. (10)에서 < >는 평균 연산자이며, 와 는 기포가 없을 때와 있을 때에 계측된 압력을 나타낸다. 역산을 위한 감쇠 계수는 [dB/m]의 관계식으로 구하였다. 이 때, 는 형성된 기포층의 두께를 의미한다. 음향신호를 이용한 기포의 분포특성 추정기법은 여러 연구자에 의해 제안된 바 있다.[15,16,17] 본 연구에서는 Park et al.[15]이 제안한 음향 역산법을 적용하여 계측된 삽입손실로부터 기포의 크기분포를 추정하였다.

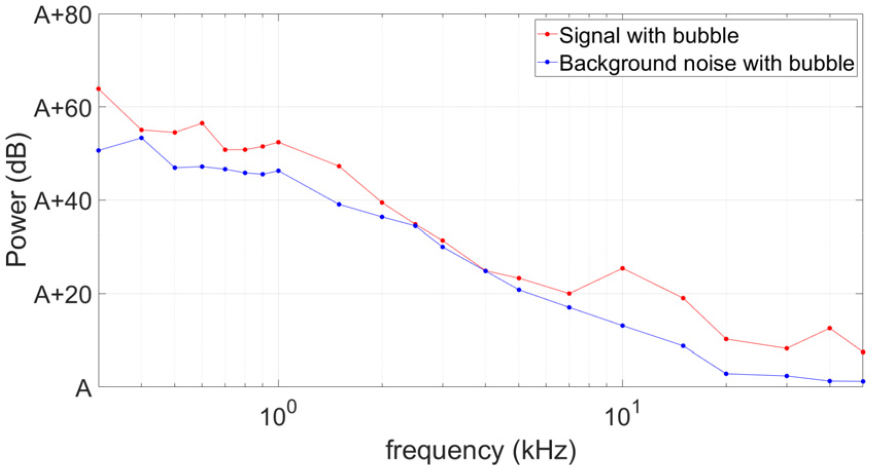

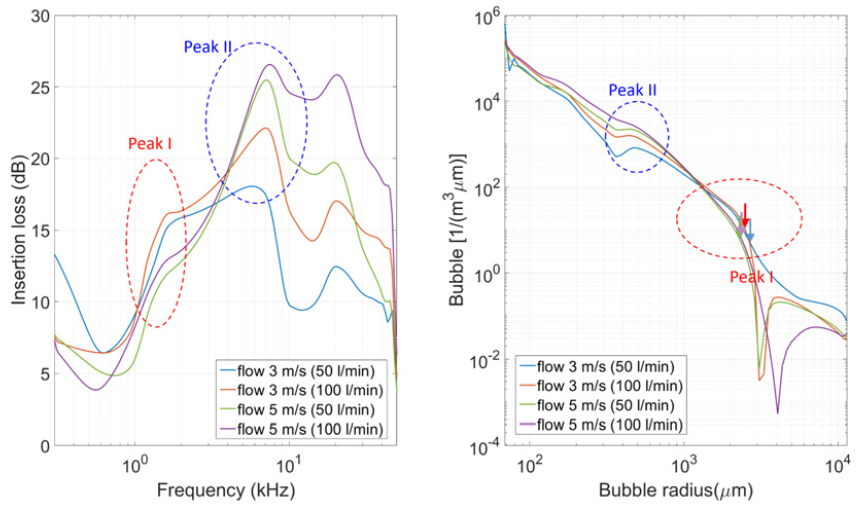

Fig. 8은 각 시험조건에서 음향 계측 결과와 역산 결과를 보여준다. 그림의 왼편에는 보간 된 계측 삽입손실을 나타내었다. 음향 계측은 Table 1에서 제시된 주파수에서 수행되었으나, 일부 주파수(2.5 kHz, 3.0 kHz, 4.0 kHz)에서 계측 데이터의 낮은 신호대잡음비로 인해 해석에서는 제외하였다(Fig. 9 참조). Fig. 8의 오른편은 음향 역산을 통해 추정된 기포의 크기 분포를 보여준다. Fig. 8에서 계측 데이터는 모든 조건에서 약 1.5 kHz(Fig. 8에서 Peak I)부터 7.0 kHz(Peak II) 사이의 영역에서 큰 삽입손실을 보였고, 역산 결과 또한 해당 영역에서 기포의 밀도가 증가하였음을 알 수 있다. 또한 유속이 빠를수록 저주파 대역의 삽입손실은 점차 작아지고 고주파 대역의 삽입손실은 증가하였다. 이는 유속이 빨라질수록 크기가 작은 기포의 양이 늘어났음을 의미 한다(Fig. 8 기포의 분포 참조). 동일한 유속에서 단위시간당 공기유입량 별 삽입손실의 형태는 유사하나 공기 유입량이 증가할수록 고주파 영역에서 더욱 큰 삽입손실을 보인다.

Fig. 8.

(Color available online) Measured insertion losses (left) and inverted bubble density (right). Bubble sizes estimated from Eq. (9) are shown as the arrows at corresponding test conditions in the bubble density plot.

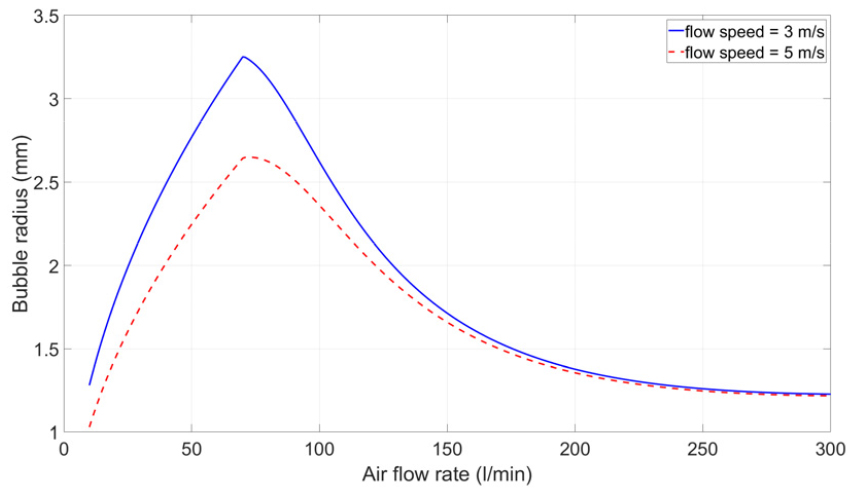

Fig. 10은 제안된 기포크기 추정 모델을 이용하여 유속 3 m/s와 5 m/s 조건에서 챔버에 유입되는 단위시간 당 공기유량()에 따른 기포의 크기 계산 결과를 보여준다. 레이놀즈수를 기준으로 시간당 공기유입량이 50 l/min의 경우()는 층류구간에 해당하고, 100 l/min ()은 천이구간에 속한다.

음향 계측을 통해 추정된 결과와 기포크기 추정 모델의 결과를 비교하기 위해 다음과 같이 Sauter 평균 반지름[18]을 정의하였다.

Eq. (11)에서 는 단위 체적당 반지름이 와 사이에 속하는 기포의 개수를 의미한다. Eq. (11)의 분자와 분모는 각각 기포와 동일한 부피 를 갖는 구의 체적과 기포의 투영 단면적과 동일한 구의 투영 단면적에 해당하는 항이다.

Fig. 8의 기포크기 분포로부터 구한 Sauter 평균 반지름()과 기포크기 추정 모델에 따라 추정된 시험 조건별 기포의 크기()를 Table 2에 비교하였다. Sauter 평균 반지름은 유속이 증가할수록 그리고 단위시간 당 공기유량이 커질수록 줄어드는 결과를 보였다. 반면에 기포크기 추정 모델은 유속이 증가에 따른 기포 크기 감소 경향은 보였으나 유속 5 m/s에서공기 유량이 100 l/min 인 경우 50 l/min일 때 비해 오히려 기포의 크기가 커지는 결과를 주었다. 이는 앞서 기술하였듯이 두 유량 조건이 서로 다른 영역(즉, 층류구간과 천이구간)에 해당하기 때문이다. 또한, 유속 3 m/s, 공기유량 50 l/min 조건을 제외한 모든 조건에서 기포크기 추정 모델은 Sauter 평균 반지름에 대비 거의 두 배로 크게 기포의 크기를 추정하였다. 이 두 가지 크기 값이 차이를 보이는 이유는 다음과 같이 두 가지로 추론할 수 있다. 첫 째, 본 논문에서 제시한 기포크기 추정 모델의 기반이 되는 Leibson et al.의 데이터는 한 개의 오리피스 분사홀을 이용하여 계측된 값이다. 따라서 에어마스커와 같이 분사홀이 다수인 경우 인접한 분사홀에서 생성된 기포들간의 상호작용은 고려되지 않았다. 서로 다른 분사홀의 기포들 사이 상호작용에 의해 기포의 분리현상은 더욱 활발해지고 기포의 크기는 점점 작아지게 될 것이다. 둘째, Leibson et al.은 한 대의 카메라에서 촬영된 영상으로부터 기포의 크기를 산정하였는데, 이러한 2차원 분석에서는 3차원 공간에 존재하는 기포가 하나의 2차원 단면에 모두 투영되므로 기포의 이미지 간에 겹침현상으로 인해 기포의 크기가 실제보다 크게 추정될 가능성 또한 높다. Table 2의 기포크기 추정 결과가 화살표로 표시된 Fig. 8의 오른쪽 그래프를 보면 기포크기 추정 모델에 의해 추정된 기포는 큰 삽입손실에 해당하는 기포 범위의 상한(Peak I)에 해당하는 것을 알 수 있다. 따라서 본 논문에서 제시된 기포크기 추정 모델은 유동 및 오리피스 분사홀들 간의 상호작용에 의해 기포가 작은 크기로 분리되는 현상을 정확히 모사할 수는 없으나, 삽입손실 측면에서 의미 있는 기포의 최대 크기를 추정할 수 있는 것으로 판단된다.

IV. 결 론

본 논문에서는 선박 수중방사소음 저감에 적용되는 에어마스커의 기포 크기 추정을 위한 경험적 모델을 제시하였다. 기포크기 추정 모델은 유동이 없는 경우 분사된 공기의 레이놀즈수를 기반으로 층류구간, 천이구간, 그리고 난류구간으로 나누어 해를 추정하였다. 층류구간에서는 일정한 공기 유동을 가정하여 해를 구하였고 난류구간에서는 Leibson et al.[9]이 제시한 추정식을 적용하였다. 끝으로 천이구간에서는 층류구간과 난류구간의 경계값을 이용해 보간식을 구성하였다. 유동이 있는 경우 공기의 제트유속 를 도입하여 Rayleigh의 제트 불안정 모델과 연속 조건을 이용한 기존의 Silberman 모델[11]이 저속에서 발산하는 단점을 보완하였다. 제시된 기포크기 추정 모델은 CFD 해석결과와 기존 문헌의 실험결과와 비교하여 잘 일치함을 확인하였다.

또한, 대형터널에서 에어마스커 공기분사 실험을 수행하였고, 음향 역산법을 활용하여 계측된 삽입손실로부터 기포의 분포를 추정하였다. 이를 기포크기 추정 모델의 결과와 비교한 결과 기포크기 추정 모델에서 추정된 기포의 크기는 공기분사 실험에서 발생된 기포 분포 중 삽입손실 측면에서 의미 있는 기포들의 최대 크기에 해당하는 것을 확인하였다.

본 연구에서 제시된 기포크기 추정 모델은 단순 모델과 실험 데이터를 기반으로 유도되었지만, 에어마스커 설계 시 기포 크기의 초기 추정에 유용할 것으로 판단된다.