I. 서 론

II. 블로워 모터의 진동신호 측정

III. 지수 개발을 위한 알고리즘

3.1 Tick/Click 소음: 웨이브렛 신호처리 기법

3.2 Tone 소음: 주파수 영역에서의 평활화 기법

3.3 소음 상태진단 결과

IV. 결 론

I. 서 론

블로워 모터는 자동차의 내부 적정 온도유지 및 환기를 위한 공기조화(Heating, Ventilation and Air Conditioning, HAVC) 시스템에 사용된다. 모터의 동작 환경이나 상태에 따라 여러 유형의 진동 및 소음이 발생하게 되며, 자동차의 다른 진동/소음원과는 달리 운전자나 승객에게 직접 노출된다. 이러한 특성으로 인하여 블로워 모터의 진동/소음은 중요한 성능 지표로 인식되고 있다.[1] 특히, 모터의 특성상 제품간의 편차가 존재하여 생산단계에서 블로워 모터 시스템의 진동/소음 상태를 빠르게 진단할 수 있는 객관적 지표의 개발이 요구되고 있다. 하지만 이러한 검사는대부분 숙련된 작업자의 감각에 의존하고 있어 생산 공정의 자동화에 큰 걸림돌이 된다.[2]

블로워 모터에서 발생하는 소음의 종류와 그 원인에 따른 발생빈도는 Table 1과 같다.[3] 틱/클릭 소음(Tick/Click Noise, TCN)은 습동면(sliding surface)의 데미지나 이물질에 의해 주기적으로 발생하는 소음이며, 톤 소음(Tone Noise, TN)은 모터의 전기적 불균형이나 모터와 HVAC 모듈의 공명에 의해 발생하는 소음이다. 그리고 chirp 소음은 브러시 정류자 표면의 불안정한 미끌림으로 발생하며, squeal 소음은 샤프트와 베어링 등 금속 마찰에 의해 발생한다. 가장 발생 빈도가 높은 squeal 소음은 다른 소음원과 비교하여 그 크기도 크며 주파수 스펙트럼에서도 그 특성이 상대적으로 명확하게 관찰되어 검사 공정에서 간단히 불량 유 ‧ 무를 쉽게 검출할 수 있다. 하지만 틱/클릭 소음과 톤 소음의 경우 발생 빈도도 많지만 그 크기가 작고 일반적인 신호처리 기법으로는 판별이 어렵다. 따라서 검사 공정에서 검출되지 못하여 최종 소비자에 의해 불만이 제기되는 경우가 빈번하다.

Table 1. Noise types and occurrence frequency of blower motor system.

| Noise types | Occurrence frequency (%) |

| Tick/Click | 10 |

| Chirp | 5 |

| Squeal | 80 |

| Tone | 5 |

본 연구에서는 시간-주파수 분석법을 이용하여 블로워 모터 시스템의 틱/클릭 소음과 톤 소음 진단을 위한 지수를 개발하였다. 먼저 무작위 샘플모터에 대해 정상, 틱/클릭 소음 발생 그리고 톤 소음 발생 유 ‧ 무를 판별하여 진동신호를 측정하였다. 측정한 진동 신호를 이용하여 소음/진동 발생 메커니즘에 따라 틱/클릭 소음에 대해서는 웨이브렛 신호처리 기법과 톤 소음에 대해서는 주파수 영역에서의 평활화 기법을 이용하여 상태진단 알고리즘을 개발하고, 대상 블로워 모터의 객관적 상태진단을 위한 지수를 제시하였다.

II. 블로워 모터의 진동신호 측정

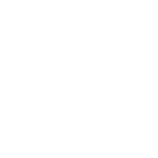

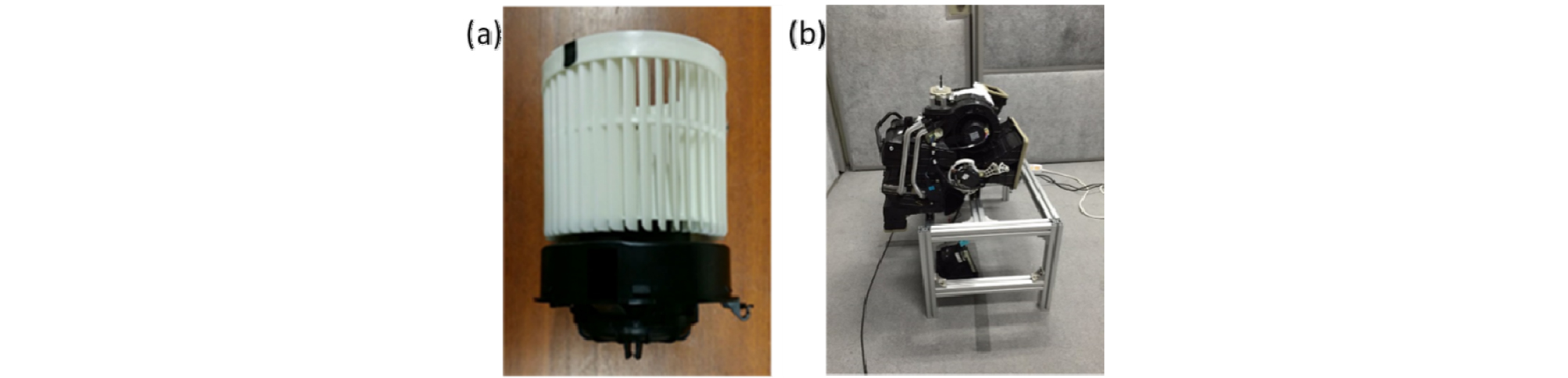

측정 대상은 Fig. 1과 같은 X-100 차량용 블로워 모터이다. 블로워 모터에서 발생하는 틱/클릭 소음과 톤 소음은 모터의 회전에 의한 기계적 진동에 의해 발생하는 소음이다. 하지만 소음 측정 장비나 시설을 갖추기 어려운 실 산업 현장의 여건을 고려하여 블로워 모터의 틱/클릭 소음, 톤 소음 상태 진단을 위한 분석 신호를 진동신호로 한정하였다. Fig. 2와 같이 블로워 모터 시스템을 HAVC 모듈에 장착하여 HVAC 모듈의 진동을 측정하였으며, 센서는 모터와 가까운 곳에 위치 시켰다.

측정에는 Soundbook_MK2_8L (LEMO7), B&K Accelerometer Type 4397을 이용하였다. 무작위 샘플 모터를 선정하여 모터의 작동 단수에 따라 청음 전문가의 판단에 의해 정상, 틱/클릭 소음 발생 그리고 톤 소음 발생 신호로 분류하여 138개의 샘플 신호를 획득하였다. 모터의 작동 단수에 따른 회전속도와 샘플 신호 분류 결과를 Tables 2와 3에 각각 나타내었다. 신호의 측정은 12,800 Hz의 sampling rate로 3 s 동안 측정하였다.

Table 2. Rotating speed of blower motor according to its operating stage.

| Stage | 1 | 2 | 3 |

| RPM | 1108 | 1576 | 1862 |

| Hz | 19.67 | 26.27 | 31.03 |

Table 3. The number of samples.

| Stage | Normal | TCN | TN | Total |

| 1st | 11 | 47 | 40 | 98 |

| 2nd | 11 | 1 | 9 | 21 |

| 3rd | 11 | - | 8 | 19 |

| Total | 33 | 48 | 57 | 138 |

III. 지수 개발을 위한 알고리즘

3.1 Tick/Click 소음: 웨이브렛 신호처리 기법

블로워 모터 시스템의 틱/클릭 소음 발생 유무 판별을 위해 웨이브렛 신호처리 기법을 이용하였다. 웨이브렛 변환은 과도 신호의 시간-주파수 변환의 높은 효율성으로 모터 등의 상태 진단에 가장 널리 이용되고 있다. 웨이브렛 변환에서 기저함수(mother wavelet)가 되는 웨이브렛 함수의 일반적 표현은 다음과 같다.[4]

| $$\psi_{(\alpha,\tau)}=\frac1{\sqrt\alpha}\psi\left(\frac{t-\tau}\alpha\right).$$ | (1) |

웨이브렛 함수는 웨이브렛의 크기를 결정하는 압축계수(scaling factor) 𝛼와 시간 축으로의 이동에 관계되는 전이계수(translation factor) 𝜏로 구성된다. 기본적인 웨이브렛 변환식은 아래와 같다.

| $$W(\alpha,\;\tau)=\frac1{\sqrt\alpha}\int_{-\infty}^\infty x(t)\psi\ast\left(\frac{t-\tau}\alpha\right)dt.$$ | (2) |

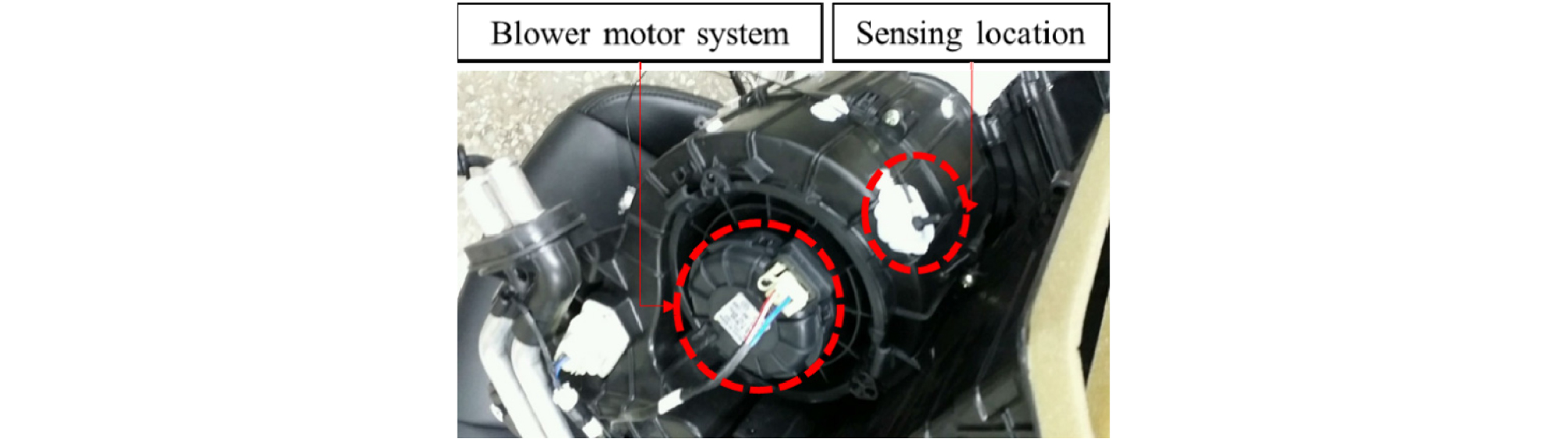

웨이브렛 변환은 입력신호를 특정 기저함수의 집합으로 분리하는 과정으로써, 임의의 함수를 시간-주파수 영역에서 동시에 국부성을 만족하는 기저함수의 선형결합으로 표현된다. 𝜓*는 𝜓의 켤레 복소수이다. 웨이브렛 변환은 여러 개의 대역통과 필터를 통과한 신호로 생각할 수 있으며 이해를 위한 도식을 Fig. 3에 나타내었다. Eq. (2)의 웨이브렛 변환식은 입력신호 x(t)와 기저함수 𝜓*의 콘볼루션 적분의 형태로써 효율적인 계산을 위해 아래의 식과 같이 주파수 영역에서의 내적 곱으로 나타낼 수 있다.[5]

| $$W(\alpha,\;\tau)=\sqrt\alpha X(f)\psi\ast(\alpha f).$$ | (3) |

틱/클릭 소음은 주기적인 임펄스 신호와 같은 형태로 나타난다. 따라서 본 연구에서는 이러한 이상 신호의 특성을 고려하여 기저 함수로서 몰렛(Morlet) 웨이브렛 함수를 이용하였다.[6],[7] 몰렛 웨이브렛은 가우스 함수(Gaussian function)로 변조된 평면파의 형태를 가지며, 몰렛 웨이브렛 함수와 그 푸리에변환(Fourier transform)식은 다음과 같다.

| $$\psi(t)=\frac\sigma{\sqrt\pi}e^{-\sigma^2t^2}e^{j2\pi f_0t}.$$ | (4) |

| $$\Psi(f)=\psi\ast(f)=e^{-(\pi^2/\sigma^2)(f-f_0)^2}.$$ | (5) |

Eq. (5)에서 웨이브렛의 형상계수와 관계되는 𝜎가 변화함에 따라 높이와 대역폭이 변화하며, 전이계수와 관계되는 는 중심 주파수를 결정한다. 𝜎와 는 다음의 식들로 재귀적으로 결정된다.[6],[8]

| $$\frac1{\sqrt2\sigma}f_0=\frac{\displaystyle1}{\displaystyle\sqrt2\sigma_i}f_i=\frac{\displaystyle1}{\displaystyle\sqrt{1\ln2}}.$$ | (6) |

| $$f_i=\frac{(1+\lambda)^{i-1}}{(1-\lambda)^i}Nf_t,\;i=1,\;2,\;\dots m-1.$$ | (7) |

| $$f_i=\frac12\left[\frac{f_0}{2.56}+f_{i-1}(1+\lambda)\right],\;i=m,$$ | (8) |

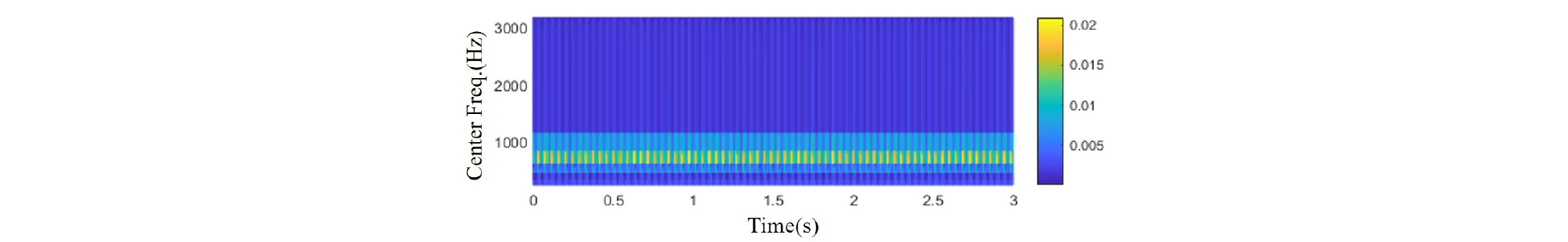

여기서 로 상수, m은 기저함수를 위치시킬 중심주파수의 개수로 7개를 이용하였으며, 는 블로워 모터의 회전수이며, N은 고려하고자 하는 모터시스템 조화성분의 차수이다. N은 모터 시스템의 조화성분으로 부터의 간섭을 최소화 하기 위해 충분히 커야 하며[6] 본 연구에서는 11을 선정하였다. Eqs. (1) ~ (8)을 통하여 Fig. 4와 같은 의 웨이브렛 계수를 구할 수 있으며, 시간과 중심주파수에 관한 2차원 행렬 형태로 나타난다. 틱/클릭 소음 판별을 위해 다음과 같이 웨이브렛 계수를 각 중심주파수에 대해 시간축으로 평균한 값 중 최대값을 지수(TCN index)로 선정하였다. l은 데이터의 개수이다. 은 크기보정을 위한 임의의 상수이다.

| $$TCN\;index=C_{TCN}\;max\left[\frac1l\sum_{k=1}^lW(f_i,\tau_k)\right].$$ | (9) |

본 알고리즘의 유효성을 검증하기 위해 웨이브렛 계수 를 다음의 식[9],[10]으로 표현되는 섀넌 엔트로피 함수(Shannon entropy function)을 적용하고,

| $$\overline W(f_i,\;\tau_k)=\frac{\left|W(f_i,\;\tau_k)\right|}{\sigma_i},\;\sigma_i=\left|W(f_i,\;\tau)\right|.$$ | (10) |

| $$\gamma_k=\frac{E\left[\left(\left|W(f_i,\;\tau)\right|-\mu_i\right)^3\right]}{\sigma_i^3}.$$ | (11) |

| $$H(t_k)=\sum_{k=1}^l\left[\gamma_k\overline W(f_i,\;\tau_k)\log_2\overline W(f_i,\;\tau_k)\right].$$ | (12) |

마지막으로 의 자가상관 함수를 푸리에 변환하는 일련의 과정을 아래의 식과 같은 2차 선형 일반 감쇠진동 시스템의 임펄스 응답에 적용하였다. 는 중심주파수의 간격이 일정하지 않고 Eqs. (6) ~ (8)에 의해 결정되어진 중심주파수의 영향을 웨이브렛 계수의 확률분포함수에 대한 편포도로 특징짓고 반영하기 위함이다.

| $$h(t)=\frac1{m\omega_d}e^{-\left(\frac{\zeta\omega_d}{\sqrt{1-\zeta^2}}\right)t}\sin(\omega_dt).$$ | (13) |

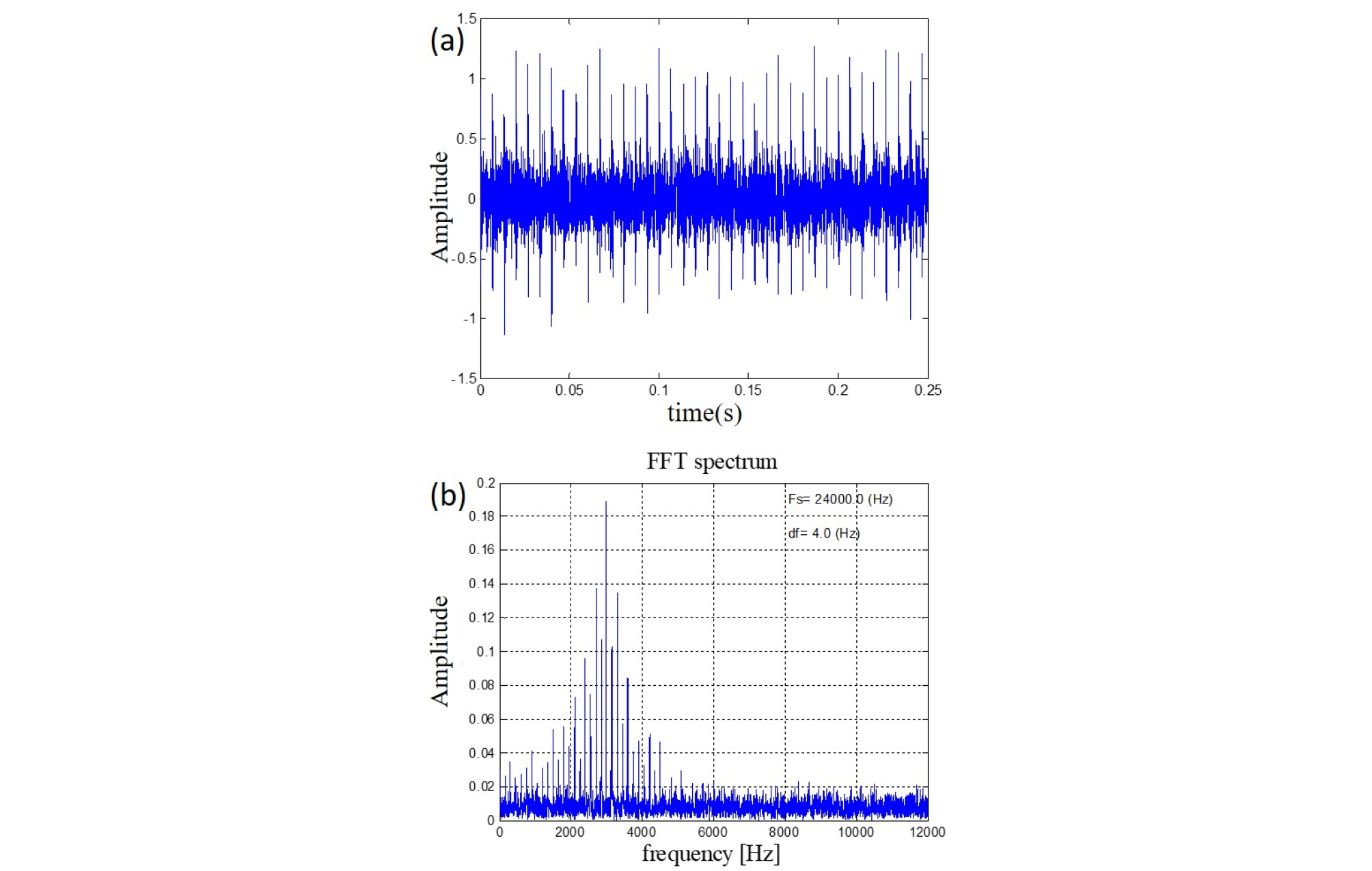

시스템의 고유 주파수는 3000 Hz, 주기적인 임펄스 신호로 대별되는 결함 주파수는 150 Hz로 설정하였다.

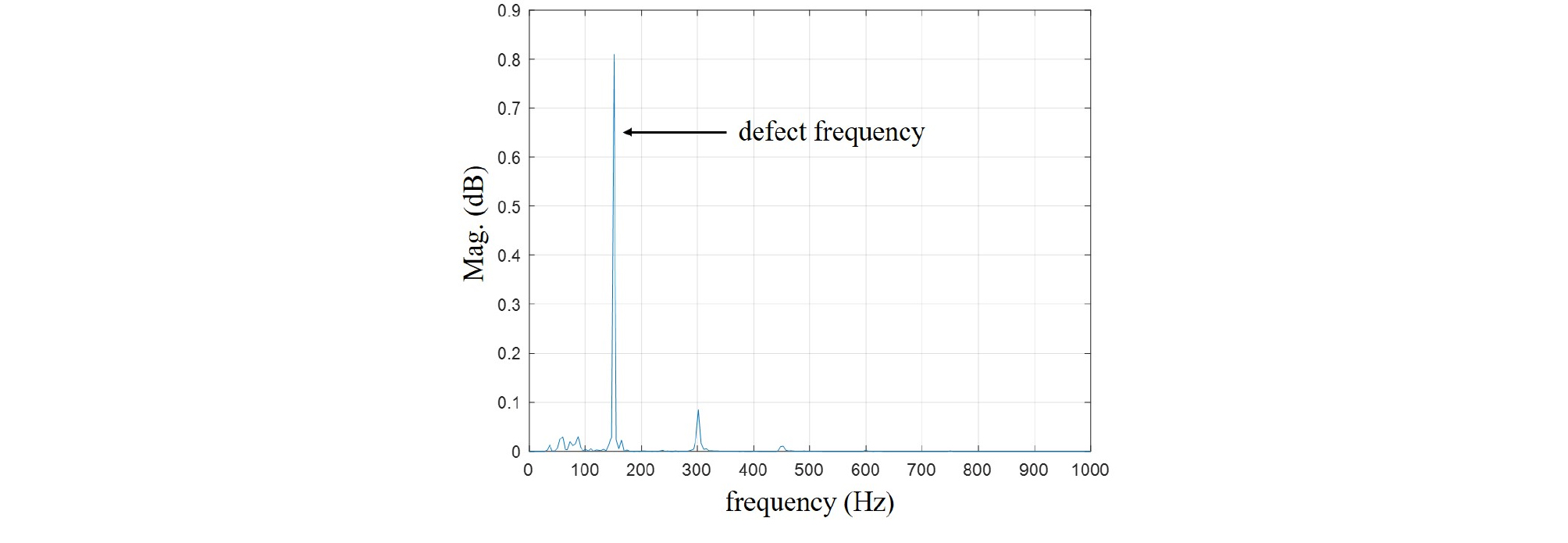

Fig. 5(a)와 같이 Eq. (13)의 임펄스 응답과 가우스 분포를 따르는 백색소음을 중첩하여 시간 신호를 생성하였다. 여기서 m = 4.5742 × 10-5, 𝜁=0.1을 이용하였다. Fig. 5(a)의 시간 신호를 푸리에 변환하면 Fig. 5(b)에 나타내었다. 3000 Hz의 시스템의 공명주파수와 그 사이드 로브로 인해 150 Hz의 결함 주파수 검출이 어려움을 알 수 있다. 이에 반해 Eqs. (1) ~ (12)의 알고리즘을 적용한 결과는 Fig. 6과 같으며, 150 Hz의 결함 주파수의 신호를 잘 나타내고 있다.

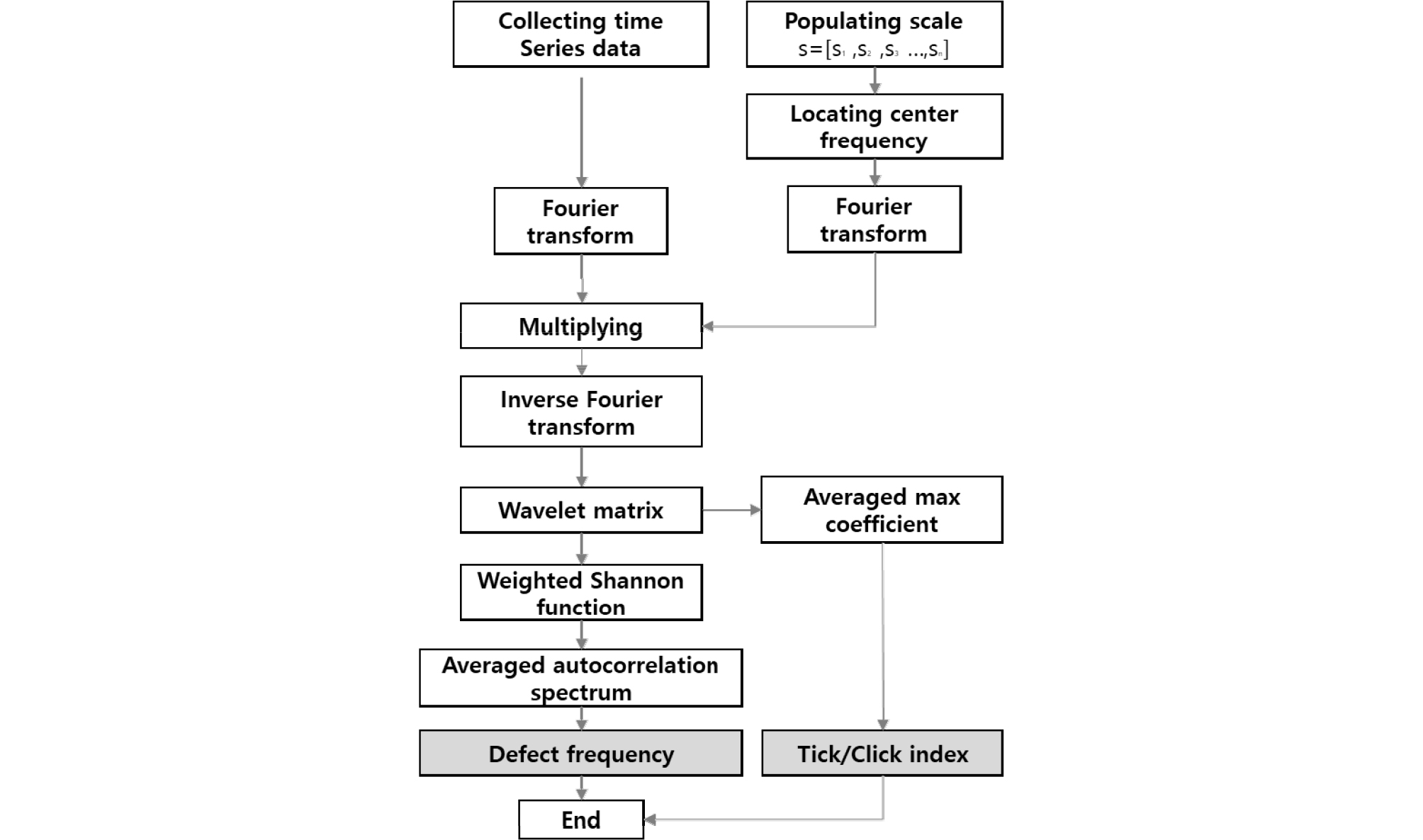

블로워 모터의 틱/클릭 소음 진단을 위한 알고리즘을 정리하여 Fig. 7에 나타내었다.

3.2 Tone 소음: 주파수 영역에서의 평활화 기법

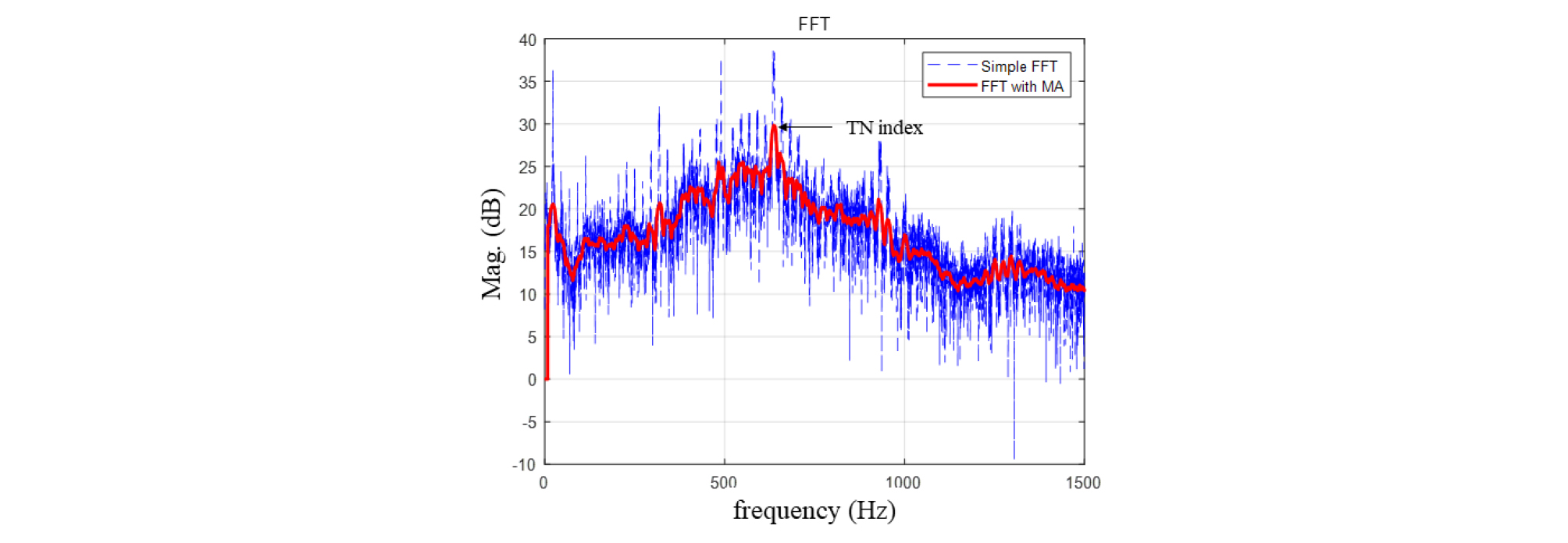

블로워 모터의 톤소음은 모터의 전기적불균형이나 모터와 HVAC 모듈의 공명이 주 원인으로 모듈의 공진주파수 대역의 신호가 정상일 때보다 커지게 된다. 따라서 톤 소음의 판별을 위해 다음의 식과같이 시간 신호를 주파수 영역에서 평활화한 값 중 최대값을 지수(TN index)로 선정하였다.

| $$TN\;index=C_{TN}max\left[\frac1{2l+1}\sum_{j=-l}^lX(l+j)\right].$$ | (14) |

은 크기 보정을 위한 임의의 상수. Eq. (14)와 같이 시간 신호를 푸리에 변환하여 주파수 영역에서 평활화 하면 Fig. 8과 같다.

3.3 소음 상태진단 결과

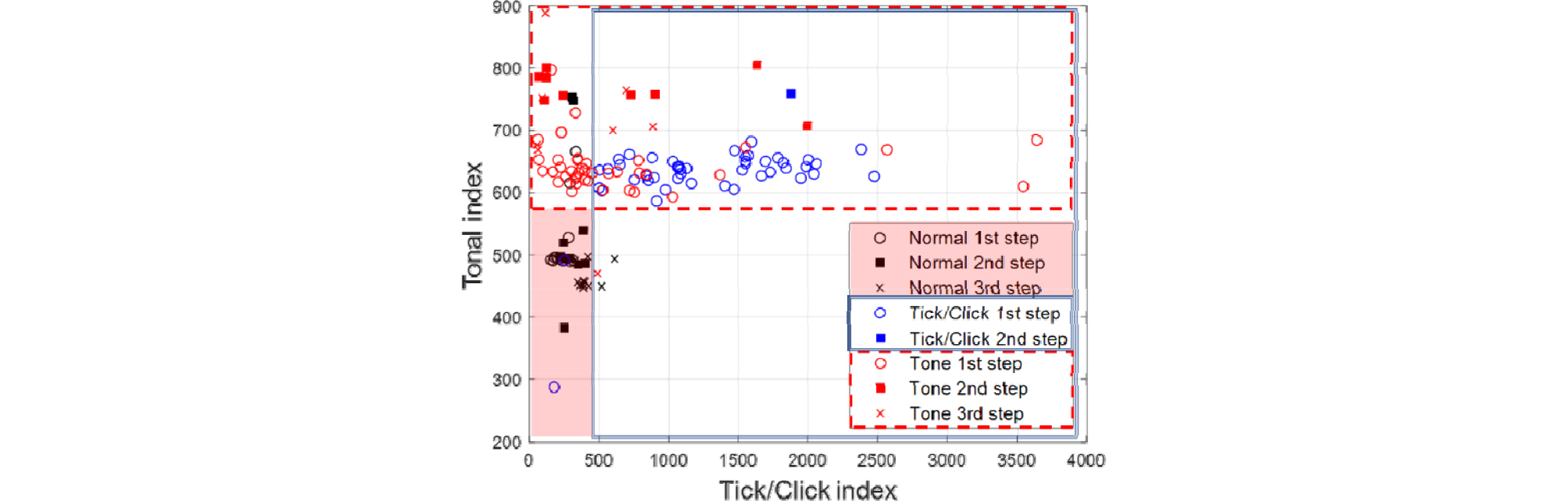

블로워 모터 시스템의 틱/클릭 소음과 톤 소음 발생 진단을 위해 3.1, 3.2절에 제시한 알고리즘을 적용한 결과를 Fig. 9에 나타내었다.

먼저 Fig. 9의 마커의 색에 따라 검정색은 정상 모터, 파란색은 틱/클릭 발생모터 그리고 빨간색은 톤 소음 발생 모터를 나타낸다. 그리고 마커의 형상에 따라 모터의 작동 단수를 나타낸다(○ : 1단, ■ : 2단, × : 3단). 정상, 틱/클릭 소음 그리고 톤 소음 발생 모터의 영역이 구분됨을 볼 수 있다. 모터 샘플에 대한 전체 결과에 따라 틱/클릭 소음 발생과 톤 소음 발생 모터의 판별을 위한 지수를 다음과 같이 결정하였다.

∙ TCN index: 475

∙ TN index: 580

블로워 모터의 발생 소음에 따라 청음 전문가가 분류한 결과와 개발 지수에 의해 분류한 결과를 Table 4에 정리하였다. 지수에 의한 분류 결과 틱/클릭 소음발생 모터와 톤 소음발생 모터의 경우 많은 샘플에서 한 가지의 소음만 발생하는 것이 아니라 틱/클릭 소음과 톤 소음이 함께 발생하는 것으로 나타났다.

Table 4. The number of samples of diagnosed results.

| Expert | Index | ||

| Normal | 33 | 29 | |

| TCN | 48 | 3 | |

| TCN & TN | - | from TCN | 46 |

| from TN | 21 | ||

| TN | 57 | 39 | |

| Total | 138 | 138 | |

IV. 결 론

본 연구에서는 블로워 모터 시스템의 시간-주파수 분석법을 이용하여 소음 신호로 부터 틱/클릭 소음과 톤 소음 진단을 위한 지수를 개발하였다. 틱/클릭 소음 진단에는 웨이브렛 기법을, 톤 소음 진단에는 주파수 영역에서의 평활화 기법을 이용하였다. 개발한 지수를 이용하여 불로워 모터의 소음 발생을 판별하고 청음 전문가에 의해 판별된 결과와 비교하였다. 두 결과가 매우 잘 일치함을 보였다. 틱/클릭 소음과 톤 소음이 함께 발생하는 영역의 경우 분석의 여지가 남아있지만, 틱/클릭 소음과 톤 소음을 분리하여 본다면 약 95 %의 일치율을 보임으로써 본 연구에 사용된 블로워 모터 시스템뿐 만 아니라 다양한 복잡한 회전 기계에 적용할 수 있을 것으로 사료된다.