I. 서 론

II. 공기분사 원리 및 설계

2.1 ALS

2.2 MAS

2.3 공기분사 기술 기반의 장치 설계

III. 음향 실험 구성

3.1 실험 설비

3.2 실험 조건

3.3 신호 설계 및 계측

IV. 음향 실험 결과

4.1 공기분사 벨트 타입별 비교

4.2 공기분사 장치 조합별 비교

V. 결론 및 향후 계획

5.1 결론

5.2 향후 계획

I. 서 론

해상에서 운항하는 선박은 그 용도와 목적에 따라 매우 복잡·다양한 시스템으로 구성되어 있어 선체 전반에서 각종 소음 및 진동이 발생하게 되는데, 그 대표적인 소음원은 기계류 소음, 추진기 소음, 유동 소음 등이 있으며, 이러한 소음들이 선체 내부에서 수중으로 전파되는 것을 Underwater Radiated Noise(URN)라고 한다.[1] URN은 군사적 측면에서는 적에게 피탐될 확률을 증대시킬 수 있고, 상업적 관점에서는 항행 시 해양 생태계 교란의 주요 위협으로 식별되어 반드시 관리되어야 할 성능으로 볼 수 있다. 본 논문에서는 상업적 관점, 즉 상선의 URN에 대해 다루고자 한다.

최근, 상선의 URN 규제를 강화하기 위한 움직임이 활발히 진행되고 있다. International Maritime Organization(IMO) 등에서는 해양 수중소음에 의한 해양 생태계 위협 방지를 지속적으로 요청하고 있으며, 선박에 의한 URN을 해양오염으로 규정하고, 이에 대한 저감 대책 마련을 강조하고 있다. 또한, 북미 및 EU 등에서도 정부 주도하에 선박 URN 저감과 관련된 기술 개발을 활발하게 진행 중이다.[2] 이에, 본 논문에서는 Air Lubrication System(ALS)과 Masker-Air System(MAS)의 기술을 응용한 상선의 URN 저감 기술 개발을 위해 실험을 설계하고 수행하였다.

II. 공기분사 원리 및 설계

2.1 ALS

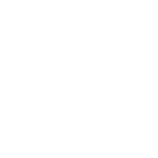

ALS는 대형 선박의 에너지 절감 장치(Energy Saving Device, ESD)의 대표적인 예로서, 선체 바닥면으로 공기를 분사하여 공기층을 생성함으로써 선체의 접수 표면적을 감소시키는 개념으로 운용된다. ALS는 다른 여러 ESD에 비해 실용적이고 그 효과가 뛰어나서 최근 각광 받고 있으며, 국내 조선소에서도 성능 향상을 위해 계속 개발되고 있는 기술이다.[3,4] Fig. 1의 (a)[5]와 (b)에서 보는 바와 같이 선저의 선수부에 장착된 공기분사 장치를 통해 공기를 분사하여 기포 군집을 형성하고, 선속에 의해 밀집된 기포가 에어 커튼 형상으로 선미까지 퍼져나가면서 선저를 커버하여 선박의 마찰 저항을 감소시키게 된다. ALS의 설치 위치는 가급적 선저의 많은 면적에 대한 마찰 저항을 줄이기 위해서 비교적 선수 측에 설치되는 경향이 있다. ALS는 설계하는 국가와 업체, 기관마다 각기 그 형상이 조금씩 다르지만 큰 틀에서의 운용 방식과 목적은 동일하다.

2.2 MAS

MAS는 Fig. 2[6]에서 보는 바와 같이 선체에 Emitter belt(공기분사 장치)를 설치하여 항해 중에 수중으로 공기를 분사시키는 수중방사소음 저감 장치이다. 수중으로 분사된 다량의 공기로 형성된 기포 군집은 소음원(선체)과 임의의 수음점 사이의 전달 경로에 위치하게 되는데, 이는 수중으로 방사되는 음파의 산란과 흡수를 야기하여 음향 에너지를 감소시키며, 음파의 전달 경로를 구성하는 매질(물 vs. 공기) 간의 Impedance mismatch에 의해 음반사를 발생시키게 된다. MAS는 이러한 원리를 이용하여 함정에서 방사되는 소음이 수중으로 전파되는 것을 차단 또는 저감시키기 위한 목적으로 운용되는 시스템이다.[7] 미국 등 일부 해외에서는 이미 운용 중인 시스템이지만 관련 기술은 기밀 사항이라, 국방핵심기술 응용연구 단계를 통해 국산화된 기술이다. 이 응용연구를 통해 그 성능이 입증되었으며, 향후 실함정 적용을 위한 추가 연구(시험평가)를 염두에 두고 있다.[1]

MAS는 함정의 전장(Length Over All, LOA)에 따라 다르지만 통상 두 줄 내지 세 줄의 Emitter belt를 설치하는데, ALS와는 달리 선수 방향에 가깝게 설치하는 것이 아니라 기계류 소음이 지배적인 함정 격실(예를 들어, 기관실, 보기실 등) 전방에 설치하는 것이 일반적이다.

2.3 공기분사 기술 기반의 장치 설계

2.1절 및 2.2절에서 설명한 ALS와 MAS는 선체 내부에서 공기를 공급하여 에어 커튼 형태의 공기를 수중으로 분사한다는 점에서 유사성을 갖는다.

본 논문에서 다루는 공기분사 장치의 설계 아이디어는 MAS 연구를 통해 검증된 공기분사 기술이 ALS 운용에서도 응용 가능할 것이라는 판단에서 시작되었다. 즉, 대상 플랫폼인 상선의 기존 ALS 장치는 유지하고, 추가적으로 선체 양현측에 MAS의 기술을 응용한 공기분사 벨트를 설계하여 선체 접수 면적 대부분을 에어 커튼으로 커버할 수 있는 시스템을 구성한 것이다. 이를 도식화하면 Fig. 3과 같다. 이러한 개념으로 설계한다면 ALS의 기본 성능을 유지하면서도, 기계류 기인의 URN을 저감시킬 수 있을 것으로 판단하였다.[8]

III. 음향 실험 구성

3.1 실험 설비

2.3절에서 제안했던 아이디어를 Large Cavitation Tunnel(LCT)에서 구현하기 위하여 주요 실험 설비를 설계·제작하였다. 공기분사와 관련된 주요 실험 설비를 설명하기 전에, LCT에 대해 간략히 설명하고자 한다. 본 논문에서 다루고 있는 음향 실험이 수행된 LCT는 한화오션의 시흥 R&D 캠퍼스에 위치해 있으며, 전체 규모는 62L m × 21H m이고, 이 중에서 본 실험이 수행된 Test section은 2.8B m × 2.4H m × 13.0L m이다. LCT는 모형 실험 수행 시 실제 선박의 추진기가 작동되는 환경에서 수행 가능하도록 유속은 최대 15.0 m/s까지, 내부 압력은 0.3 bar ~ 4.0 bar까지 조절이 가능하다. LCT의 전체 형상은 Fig. 4에서 보는 바와 같다.

한편, LCT의 Test section에 설치될 공기분사 장치는 ‘ALS’와 ‘공기분사 벨트’로 구성된다. ALS는 현재 LNGC에서 적용 중인 실제 제원을 그대로 설계·반영하였으며, 공기분사 벨트는 MAS 연구 개발을 통해 얻은 Know-how[1]를 기반으로 설계에 반영하되, ALS와의 형상 최적화를 위해 응용 설계하였다(ALS 및 공기분사 벨트의 세부 제원은 미공개).

이 중에서 공기분사 벨트는 총 6종을 제작하였는데, Table 1은 총 6종의 벨트에 대한 분류 기준을 설명하고 있으며, Fig. 5에서는 그 중 일부 도면 및 형상을 예시로 보여주고 있다. Table 1에서 보는 바와 같이, 공기분사 벨트를 ‘설치 타입’과 ‘돌출 정도’를 기준으로 구분하였다. 설치 타입에 따라서는 Separated와 Connected로 구분되는데, Separated는 2.3절에서 언급한 양현측 분리형이며, ALS와의 형상 최적화를 위해 응용 설계한 형상이다. Connected는 공기분사 벨트가 단절된 부분 없이 하나의 형태로 이어져 있는 형상이며, MAS의 설계 개념을 그대로 반영한 형상이다. 한편, 돌출 정도에 따라서는 Flat, Half, Standard로 구분되는데, 그 구분 목적은 공기분사에 의한 소음 저감 성능에 영향을 미치는 다음 세 가지 조건 중 에어 커튼의 두께와 직결된다.[1]

∙에어 커튼 내의 기포 밀도(분사 유량이 많을수록 기포 밀도가 높아지고, 저감 성능이 향상된다.)

∙에어 커튼의 두께(공기분사 벨트의 돌출 정도가 클수록 일정 수준까지는 커튼의 두께가 커지고, 저감 성능이 향상된다.)

∙기포 크기(Hole size 및 선속에 따라 기포의 ‘생성-분해-재결합’으로 기포 크기가 변화하고, 이는 주요 저감 주파수 대역에 변화를 가져오며, 선속이 빠를수록 난류 에너지 증가로 인해 밀도에도 영향을 미쳐 저감 성능이 향상될 수 있다.)

Table 1.

Type of air injection belt.

| Installation type | Degree of protrusion | Belt No. |

| Separated | Flat | Type 1 |

| Half | Type 2 | |

| Standard | Type 3 | |

| Connected | Flat | Type 4 |

| Half | Type 5 | |

| Standard | Type 6 |

Type 1 및 Type 4는 선체 외판에서 전혀 돌출이 없는 Flat 형태이며, Type 2 및 Type 5는 MAS 개발 당시 설계했던 형상에 비해 돌출 정도가 절반인 Half 형태이고, Type 3 및 Type 6은 MAS 개발에서 최종 적용된 형태 그대로의 Emitter belt인 Standard 형태이다.

에너지 절감을 중요시하는 상업적 관점에서 MAS와 같이 돌출된 형태의 벨트는 형상 저항을 증가시키게 되고, 이는 추진 효율 감소와 직결되므로 ESD로서의 효용성이 낮아질 수 있다. 따라서 3.2절에서 자세히 다루겠지만, 본 논문에서는 일정 수준의 소음 저감 성능을 발휘하면서 형상 저항의 부담을 줄일 수 있는 Flat 및 Half 형태를 집중하여 다룬다.

Fig. 5의 (a) 및 (b)에서 보는 바와 같이 벨트 상부에 교차 배열된 2열의 hole이 형성되어 있고, 이곳을 통해 공기가 분사되어 선체 표면에서 에어 커튼 형태의 기포 군집이 형성된다.

3.2 실험 조건

실험 항목은 ALS 및 공기분사 벨트의 조합에 따라 각 조합의 소음 저감 수준을 비교·분석하기 위해 총 13종의 Theme로 구성하였으며, 세부 Theme는 Table 2와 같다. 총 13종의 Theme 중에서 본 논문에서는 Theme 01 ~ 05를 구체적으로 다루고 있으며, Theme 06 ~ 13은 Theme 01 ~ 05의 상대적인 소음 저감 수준을 확인하기 위한 비교 대상군 개념이다.

Table 2.

Experimental conditions.

| Theme No. | Combination of devices | |

| ALS | Air injection belt | |

| 01 | ○ | × |

| 02 | × | Type 1 |

| 03 | ○ | |

| 04 | × | Type 2 |

| 05 | ○ | |

| 06 | × | Type 3 |

| 07 | ○ | |

| 08 | × | Type 4 |

| 09 | ○ | |

| 10 | × | Type 5 |

| 11 | ○ | |

| 12 | × | Type 6 |

| 13 | ○ | |

Fig. 6은 전체적인 음향 실험 구성(실험 장비 배치 등)을 보여주고 있다. LCT의 Test section 상부에는 평판(Plate)이 설치되어 있고, 이 평판을 기준으로 유속이 존재하는 아래쪽 구역의 평판 표면에는 ALS와 공기분사 벨트가 장착되어 있다. 또한 유속이 없는 정수(Still water) 구역인 평판 상부에는 URN을 모의하기 위한 스피커 2종(Type 4224[B&K] 및 LL916C[Lubell])이 설치되어 있는데, 이 스피커의 설치 위치는 MAS 연구 결과[1]를 토대로 공기분사 벨트 기준 2 m 후방으로 설정하였다. 이는 공기가 분사된 후 군집이 형성되고 에어 커튼이 소음 발생 구역 전체를 안정적으로 커버하기 시작하는 최적의 위치이다. 한편, 또 다른 정수 구역인 Test section 하부의 Acoustic trough에는 소음을 측정하기 위한 수신기 배열이 설치되어 있으며, 소음원 설치 위치 등 실험 환경 변화에 따라 배열의 위치 이동이 가능하다.

Fig. 7은 Fig. 6에서 보여주고 있는 ALS 및 공기분사 벨트 위치에서의 실제 설치 형상 및 공기분사 작동 모습을 보여주고 있다. (a)는 ALS 3EA가 설치된 상태에서 가운데 ALS가 작동하고 있는 모습이며, (b)는 공기가 분사되지 않는 조건에서의 Type 2 형상을 보여주고 있다. (c) 및 (d)는 ‘ALS + Type 1’ 및 ‘ALS + Type 2’에서의 공기분사 형상을 각각 보여주고 있다.

3.3 신호 설계 및 계측

URN을 모의하기 위한 송신 신호는 ○○○ 선급의 LNGC URN 기준 주파수 대역에 대하여 Linear Frequency Modulation(LFM) 신호로 설계되었으며, Fig. 8의 과정으로 설계 신호를 송·수신하여 에어 커튼 유무에 따른 소음 저감 성능의 지표로 Insertion Loss(IL)를 산출하였다.[7]

IV. 음향 실험 결과

4.1 공기분사 벨트 타입별 비교

본 논문에서는 Flat 형태와 Half 형태를 중점으로 다루게 되는데, 본 절은 그중에서도 Type 1 및 Type 2 단독의 소음 저감 성능을 비교하기 위해 Theme 02 및 Theme 04의 실험 결과를 다룬다.

Fig. 9는 공기분사 벨트 Type 1과 Type 2에 대한 계측 결과를 보여주고 있다. 유속 v는 대상 LNGC의 Normal Continuous Rating(NCR)에 해당하는 선속이며, 정숙한 운항이 필요한 협수로 등에서의 운항 선속을 고려하여 v-3 kts를 함께 계측 및 비교하였다. (a)에서는 v-3 및 v kts 조건에서의 각 Pressure Spectrum Level(PSL)을 보여주며, (b)에서는 (a)에 대한 소음 저감 비교 결과로써 IL 산출 결과를 보여준다.

동일 유량 조건에서, v-3 및 v kts에 대하여 소음 저감 수준을 비교해 보았을 때, 계측 주파수 전체 대역에서의 평균 소음 저감 수준은 매우 유사하며, 주 관심 대역인 저주파 대역에서는 v kts 조건에서 5 dB 이상 높게 관측된다.

한편, MAS의 선행 연구 결과에 따르면 유속이 높아질수록 기포 분리 현상이 가속화되어 기포의 분리 및 재결합 현상이 활발하게 이루어지므로 3.1절에서 언급한 소음 저감 성능에 영향을 미치는 세 가지 조건과 연계하여 전체적으로 소음 저감 성능이 향상됨을 확인하였다.[1]

Fig. 9의 실험 결과는 4.2절 결과 도출을 위한 예비 실험으로써, 선저 중앙부가 비어있는 공기분사 벨트를 모사한 Type 1 및 Type 2의 결과를 보여주고 있다. 즉, 선저 전체를 커버하지 않은 에어 커튼의 형상으로 인해 전체적인 소음 저감 수준이 일체형 벨트에 비해 높을 수 없으며, 주파수 대역에 따라서는 소음 저감 수준이 거의 0 dB에 가까운 대역도 존재한다. 부연하자면, 분사에 의해 생성되는 에어 커튼 내부의 기포 군집은 기포 개별의 공진주파수 및 기포층의 두께, 그리고 기포 밀도와 직결된다는 점을 감안했을 때 관심 주파수 내 IL이 주파수 대역별로 상이할 수밖에 없을뿐더러, MAS 연구 결과[1]처럼 기포 분리 현상 가속화에 의한 일관된 경향성을 두드러지게 관측할 수는 없다. Type 1 및 Type 2와 같이 선저 중앙부에서 공기분사를 하지 않는 벨트 형상을 모사하여 계측할 경우, 상대적으로 낮은 유속에서는 공기가 분사되지 않은 구역까지 기포 군집 범위가 확산될 수도 있기 때문이다.

한편, 벨트별 상대 비교 결과에서는 Type 1이 Type 2에 비해 소음 저감 효과가 두드러지게 저하되는 현상은 보이지 않았다. 일정 선속(v-3) 이상, 그리고 적절한 유량(ALS는 실제 LNGC 적용 유량이며, 공기분사 벨트는 MAS 표준 유량)이 공급된다면 Type 1과 Type 2의 성능 차이는 거의 없는 것으로 판단된다.

참고로, Type 1 ~ 3(분리형)과 Type 4 ~ 6(일체형)의 계측 결과를 비교해보면, 선저 Center Line(CL) 주변에 에어 커튼이 존재하지 않아 URN의 Leakage가 발생하는 Type 1 ~ 3에 비해 그렇지 않은 Type 4 ~ 6의 소음 저감 성능이 더 우수하다. 그러나, 앞서 언급한 바와 같이 본 논문에서는 ALS와의 융합 시스템을 설계하는 것이 목표이므로 선저 CL 주변에서 형성되는 에어 커튼이 ALS의 본래 효과에 영향을 미치지 않도록 설계하는 것에 주안점을 두었다.

요컨대, 본 절에서의 모형 실험 목적은 Type 1과 Type 2 상호 간의 공기분사에 의한 소음 저감 수준이 상대적으로 어떤 경향을 보이는지에 대해 살펴보기 위한 예비 실험이었음을 고려했을 때, 충분히 유의미한 결과를 얻을 수 있었다고 판단된다.

4.2 공기분사 장치 조합별 비교

본 절에서는 4.1절에서 다루었던 Type 1과 Type 2를 ALS와 각각 결합하여 수행한 실험 결과를 설명한다. 이 실험에서는 ALS 고유의 성능에 충실할 수 있는 물리적 환경을 유지한 상태에서 양현측을 커버하는 개념으로 분리형 벨트를 각각 적용하여 소음 저감 성능을 비교하였다.

Fig. 10에서는 공기분사 장치 조합별 소음 저감 성능을 보여주고 있다. 상호 비교 대상은 ① ALS, ② ALS + Type 1, ③ ALS + Type 2이며, 유속은 4.1절에서의 설명과 동일하다.

본 절에서 다루고 있는 실험 결과를 고찰할 때 가장 중요한 요소는 ALS 단독 운용 대비 두 종류의 공기분사 벨트를 각각 결합했을 때 소음 저감 성능 면에서 어떠한 차이가 있는지 살펴보는 것이다.

IL 비교를 통해 결과를 고찰해보면, ALS만으로도 해당 주파수 대역에서 소음 저감 성능을 확인할 수 있었으며, 복합형의 경우에는 더욱 향상된 소음 저감 성능(특히 상대적 고주파 대역)이 확인된다. 다만, v-3 kts 조건에서 IL 결과를 살펴보면 전체 주파수 대역 중 Center 구역 IL(타원형 점선 표시 영역)이「ALS = 27 dB」, 「ALS + Type 1 = 30 dB」, 「ALS + Type 2 = 21 dB」인 구간이 확인된다. 즉, 전체 경향에서 역전 현상이 발생하는 구간이 있다는 의미이다. 이 현상은 v kts 결과와 비교했을 때 복합형(ALS + Type 2)의 성능이 낮다기보다는 상대적 저속에서의 ALS 결과가 공기 분포의 불규칙성으로 인해 해당 주파수에서 높게 관측되었을 것으로 추정된다. 부연하자면, 각 실험 수행이 동시다발적으로 이루어지는 것이 아니기 때문에 기포 군집의 형태에서 차이가 발생할 수 있다는 의미이며, 이는 음파의 경로에서 반응할 수 있는 범위의 차이가 생길 수 있는 여지가 있다는 뜻이다. 본 결과에 대해서는 향후 다양한 조건에서의 추가 실험을 통해 확인하고자 한다.

한편, 「ALS + Type 1」과 「ALS + Type 2」의 결과를 비교해보면 전체적인 경향에서 두드러진 차이가 없다. 즉, 소음 저감 성능의 전체적인 경향성을 살펴보았을 때, 선체 저항을 유발할 수 있는 돌출형(Type 2)보다 선체 저항을 발생시키지 않으면서도 소음 저감 성능을 충분히 발휘할 수 있는 매립형(Type 1)이 합리적인 선택이 될 것이다.

따라서, 기존 LNGC 등의 대형 상선에서 운용 중인 ALS의 물리적 환경을 그대로 유지하면서 양현측에 추가적인 매립형 공기분사 벨트를 설치한다면 URN 저감 측면에서 매우 우수한 성능을 확보할 수 있을 것으로 판단한다.

V. 결론 및 향후 계획

5.1 결론

4.1절에서는 Type 1(Separated-Flat)과 Type 2(Separated-Half)의 공기분사 벨트 단독 운용에 대한 소음 저감 성능을 비교하였으며, 두 모델 간 유사한 소음 저감 성능을 확인할 수 있었다.

4.2절에서는 ALS와 결합된 Type 1 및 Type 2의 공기분사 장치 조합에 대한 소음 저감 성능을 비교하였으며, ALS 단독 운용보다는 결합 형태 운용이 다소 높은 성능을 보인 가운데, Type 1의 조합과 Type 2의 조합 비교에서 두드러진 차이가 발견되지 않았다.

해상에서 운용되는 모든 선박은 경제성을 중요하게 생각하지만, 특히 상선은 소요 마력 대비 절약 마력에 대해 매우 신중하게 검토하고 판단하기 때문에, 공기분사 벨트의 돌출로 인하여 저항을 발생시킬 수 있는 Type 2 보다는 매립 형태인 Type 1을 적용하는 것이 성능 대비 경제성을 고려했을 때 합리적인 방안이라고 판단한다.

5.2 향후 계획

본 논문에서는 LCT의 유동 환경 하에서 실제 ALS 운용 환경을 적용하여 기포 군집에 의한 소음 저감 수준을 실험적으로 검증하였다. 향후에는 ‘LCT 모형선 실험’ 및 ‘실선 해상 시운전’을 통하여 공기분사에 의한 수중방사소음 저감 성능을 추가적으로 연구할 계획이다.

LCT 모형선 실험에서는 추진기가 운용되는 유동 환경에서 모형선 Stream-line을 고려한 소음 저감 성능을 실험 조건별로 분석하면서 추진기에 의한 변동압력 및 Cavitation Inception Speed(CIS)와의 상관관계를 추정하고자 하며, 실선 LNGC의 해상 시운전을 통해서는 실제 ALS 운용을 통한 선속별 추진 효율과 수중방사소음 저감 성능의 상관관계를 확인하고자 한다. 아울러, 상기 추가 연구를 통해 본 모형시험에서 확인하지 못했던 기포 크기 및 유량-유속 등의 다양한 조건에 대한 모형선-실선 간 상관관계도 예측하고자 한다.