I. 서 론

II. 본 론

2.1 Stick-slip 이음 발생 현상 분석

2.2 시편 제작 및 평가 방법

III. 실험 결과 및 분석

3.1 UHMWPE 함량에 따른 영향

3.2 SEBS 함량에 따른 영향

3.3 표면 특성과 stick-slip 거동 간의 상관관계

IV. 결 론

I. 서 론

최근 전세계적으로 환경규제가 강화되고 고유가 문제가 대두되면서 전기차 시장이 꾸준히 커지고, 내연기관 자동차에서 문제가 되던 엔진 관련 Noise, Vibration, Harshness(NVH) 소음을 저감하고자 많은 연구가 이루어졌다.[1,2,3] 또한 외부에서 유입되는 소음의 차폐 기술도 발전되면서[4,5,6] 전기차와 내연기관 자동차 고객들로 하여금 기존 소음과 비교하여 작은 크기의 소음을 의미하는 이음의 한 종류인 Buzz, Squeak, Rattle(BSR) 이음에 대한 민감도가 크게 증가하는 추세이다.[7] 이와 더불어 자동차 경량화를 통한 이산화탄소 배출량 저감과 연비의 개선을 위해 자동차 부품이나 내외장재에 적용되는 금속소재를 엔지니어링 플라스틱과 같은 고분자 플라스틱 소재로 대체하고 있으며, 이러한 고분자 플라스틱 소재 사이에서 온도에 따른 상대 변위의 차이로 상대 운동이 발생하고, 이때 불안정한 마찰이 야기되어 stick-slip 이음이 나타나게 된다. 이러한 상대 변위에 의한 stick-slip 이음을 해결하기 위해 많은 연구가 진행되었지만[8,9] 뚜렷한 해결 방안은 나오지 않아 여전히 일상 생활에서 다양한 소재에서 흔하게 들을 수 있다.

1985년 Zosel[10]은 표면에너지가 서로 다른 고분자의 접착력에 대하여 조사하였으며, adhesive failure energy가 고분자의 표면에너지와 비례하는 상관관계가 있다고 제시하였다.

2017년 Park et al.[11]은 표면에너지와 극성성분이 서로 다른 4가지 고분자를 사용하여 고분자의 마찰 불안정성을 조사하였고, 그 결과 stick-slip의 진폭이 고분자 소재의 표면에너지 구성 요소 중 극성 성분과 비례한다는 상관 관계를 제시하며 극성성분을 줄임으로써 마찰 불안정성을 줄일 수 있음을 시사하였다.

본 연구에서는 stick-slip 이음과 고분자 플라스틱의 표면에너지 및 극성 성분과의 상관 관계를 분석하기 위하여 Audio, Video, Navigation(AVN) contact joint case에서의 stick-slip 이음 발생 현상을 분석하고, 개발방향을 수립, 평가 방법을 고안하였다. 또한 컴파운딩 소재의 배합을 통하여 이음 저감 컴파운드를 제작하고 제작된 컴파운드 시편의 stick-slip 이음 발생 가능성에 대하여 연구하고, 고분자의 표면 특성과 stick-slip 이음 간의 상관관계를 분석하였다.

II. 본 론

2.1 Stick-slip 이음 발생 현상 분석

일반적으로 자동차의 AVN 장비인 Panoramic Curved Display(PCD)에서 발생하는 stick-slip 이음은 여름철 높은 기온으로 자동차 실내 온도가 상승하며 PCD 소재의 온도가 약 70 ℃로 상승하고 사용자의 에어컨 사용으로 인하여 온도가 급격하게 하락하는 과정에서 발생한다.

이러한 PCD의 stick-slip 이음 발생 환경을 고려하여 챔버를 이용하여 70 ℃로 10 min 열처리를 한 후 close-up 카메라를 이용하여 접촉면의 변위를 측정하고, 에어컨을 이용하여 20 ℃로 냉각을 하였다. 이때 발생하는 stick-slip 이음을 가속도 센서를 이용하여 측정하였다(Figs. 1과 2). 그 결과, Figs. 1과 2 모두 열처리 이후 PCD를 구성하고 있는 PolyCarbonate-Acrylonitrile Butadiene Styrene(PC-ABS)와 STS 430 소재 조합의 팽창 과정에서 서로 다른 상대 변위가 발생하고 냉각 과정에서 접촉면의 마찰 불안정성에 기인한 stick-slip 이음이 발생하는 것을 확인할 수 있었다.

2.2 시편 제작 및 평가 방법

2.2.1 시편 제작

본 연구에서는 실제 자동차 내외장제에 주로 사용되는 극성 고분자 소재인ABS와 PC-ABS소재를 베이스 고분자로 표면에너지와 극성 제어를 위한 비극성 고분자 소재인 UltraHigh Molecular Weight Polyethylene (UHMWPE)와 polyolefin이나 styrene계 고분자와의 혼합성이 우수하여 극성이 다른 두 소재의 상용성을 높여줄 수 있는 Styrene Ethylene Butylene Styrene(SEBS)를 컴파운딩하였다.[12]

컴파운딩 된 시편의 이름은 각 고분자의 약자를 사용하였으며 ABS와 UHMWPE의 중량%와 그에 대한 SEBS의 파트수로 나타내었다[예를 들어 A85 U15 S10은 ABS-UHMWPE-SEBS, ABS(85 wt.%): UHMWPE (15 wt.%): SEBS(10 phr)].

각 시편은 컴파운딩 공정으로 Fig. 3과 같이 폭 100 mm, 너비 100 mm, 두께 3 mm 크기의 판상 형태로 제작하였고, 평가 방법에 따라 시편의 크기를 재 가공하였다. 또한 시편의 표면 거칠기의 경우 모두 산술 평균 거칠기(Ra)가 0.1 ~ 0.2로 동일한 상태가 되도록 하였고 ethanol을 이용하여 수차례 세척 후 실험 전까지 desiccator에 보관하였다.

2.2.2 평가 방법

2.2.2.1 표면 에너지 및 극성 측정

제작된 시편의 표면에너지 및 극성 성분 값을 얻기 위해 접촉각 측정기(Phoenix 150, S-EO)를 Fig. 4와 같이 구성하여 접촉각을 측정하였다. 시편 표면의 접촉각을 측정하기 위하여 물, 요오드화메틸렌의 두 가지 기준 액체를 사용하였으며 각 기준 액체의 표면에너지 성분은 Table 1에 나타내었다. 서로 다른 액체의 접촉각을 기반으로 표면에너지와 극성 요소는 Owens-Wendt-Rabel-Kaelble(OWRK) 방법[13,14]으로 계산되었다. 표면에너지는 극성 성분와 분산 성분으로 구성되어 있으며, 두 성분의 합을 그 물질의 총 표면에너지로 간주한다.

Table 1.

Surface energies of water and diiodomethane with polar and dispersion components.

| Liquid |

Surface energy γp+γd (mN/m) |

Polar component γp (mN/m) |

Dispersion component γd (mN/m) |

| Water | 72.8 | 51.0 | 21.8 |

| Diiodomethane | 50.8 | 0 | 50.8 |

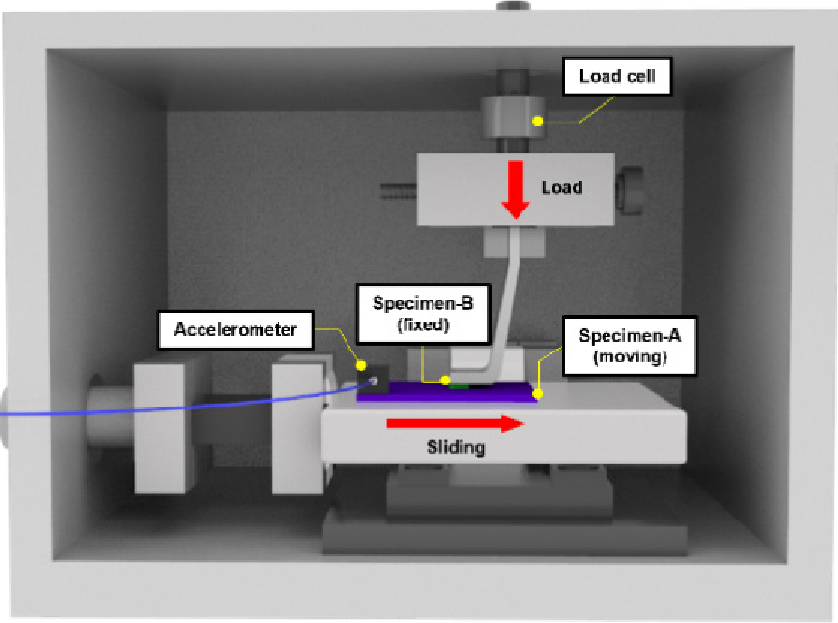

2.2.2.2 Stick-slip 이음 재현 평가

제작된 시편을 stick-slip 마찰 이음을 재현하고 이때 발생하는 가속도 신호의 크기를 확인하기 위하여 제작된 이음 재현 시험기를 Fig. 5와 같이 구성하였다. 50 mm × 50 mm × 3 mm의 기준 시편(Fig. 5의 specimen-A)과 10 mm × 5 mm × 3 mm의 비교시편(Fig. 5의 specimen-B)은 동일한 시편 조합으로 구성하여 실험하였다. PCD에서 확인된 stick-slip 이음 발생 조건에서의 실험 결과를 도출하기 위하여 두 시편은 수직하중에 의해 20 × 104 N/m2의 압력이 유지되는 상태에서 접촉시간을 10 min 주었다. 그 후에 기준시편을 0.5 mm/min의 속도로 +x축 방향으로 이동하였으며, 실험은 실온 (23 ℃) 및 (45 ~ 55) %의 습도 환경에서 이루어졌다. 이때 시험 과정에서 두 시편의 접촉면에서 발생하는stick-slip 이음을 기준시편에 부착된 가속도 센서를 이용하여 측정하였으며 그 결과를 통하여 stick-slip 거동의 유무와 가속도 신호의 크기를 알 수 있었다. 자세한 시험 조건은 Table 2에 나타내었다.

Table 2.

The test conditions for stick-slip noise reproducing machine.

| Test condition | |

| Specimen-A Size (mm) | 50 × 50 × 3 |

| Specimen-B Size (mm) | 10 × 5 × 3 |

| Sliding speed (mm/min) | 0.5 |

| Applied pressure (N/m2) | 20 × 104 |

| Temperature (℃) | 23 |

| Humidity (%) | 45-55 |

2.2.2.3 마찰 거동 시험

제작된 시편의 마찰 이음 평가를 수행하기 위하여 pad-on-disk type의 tribometer(JLTR 60,J&L Tech)를 사용하였다. Fig. 6과 같이 50 mm × 50 mm × 3 mm의 기준시편(Fig. 6의 specimen-A) 과 10 mm × 10 mm × 3 mm의 비교시편(Fig. 6의 specimen-B) 은 동일한 시편 조합으로 구성하여 실험하였으며 10 × 104 N/m2의 압력이 유지되는 조건에서 접촉시간을 10 min 준 후에 시험을 하였다. 그 후에 기준 시편을 0.5 mm/min의 속도로 회전시켰으며 실온 (23 ℃) 및 (45 ~ 55) %의 습도 환경에서 실험을 진행하였으며 자세한 시험 조건은 Table 3에 나타내었다. 시험 결과 얻어진 시간에 따른 마찰계수의 거동을 통하여 stick-slip의 거동에 따라 정마찰(µs)에서 동마찰(µk)로 전이될 때의 마찰계수 값의 차이인(∆µ)와 절대값 기울기(|∆µ/s|)를 알 수 있었다.

III. 실험 결과 및 분석

3.1 UHMWPE 함량에 따른 영향

UHMWPE의 함량에 따른 시편의 표면에너지 및 극성의 변화와 마찰 특성을 확인하기 위하여 상용화제인 SEBS의 첨가량은 10 phr로 고정하고 UHMWPE의 함량을 15 wt.%부터 2 wt.%까지 변화시키며 Tables 4와 5와 같은 배합비로 ABS와 PC-ABS 기반 컴파운드 시편을 제작하였다.

Table 4.

Composition of ABS based compound materials according to UHMWPE content.

| Sample | ABS | A85 U15 S10 | A90 U10 S10 | A92 U8 S10 | A95 U5 S10 | A98 U2 S10 |

| ABS (wt.%) | 100 | 85 | 90 | 92 | 95 | 98 |

| UHMWPE (wt.%) | - | 15 | 10 | 8 | 5 | 2 |

| SEBS (phr)a | - | 10 | 10 | 10 | 10 | 10 |

Table 5.

Composition of PC-ABS based compound materials according to UHMWPE content.

| Sample | PC-ABS | PA85 U15 S10 | PA90 U10 S10 | PA92 U8 S10 | PA95 U5 S10 | PA98 U2 S10 |

| PC-ABS (wt.%) | 100 | 85 | 90 | 92 | 95 | 98 |

| UHMWPE (wt.%) | - | 15 | 10 | 8 | 5 | 2 |

| SEBS (phr)b | - | 10 | 10 | 10 | 10 | 10 |

3.1.1 UHMWPE 함량에 따른 표면 에너지 및 극성의 변화

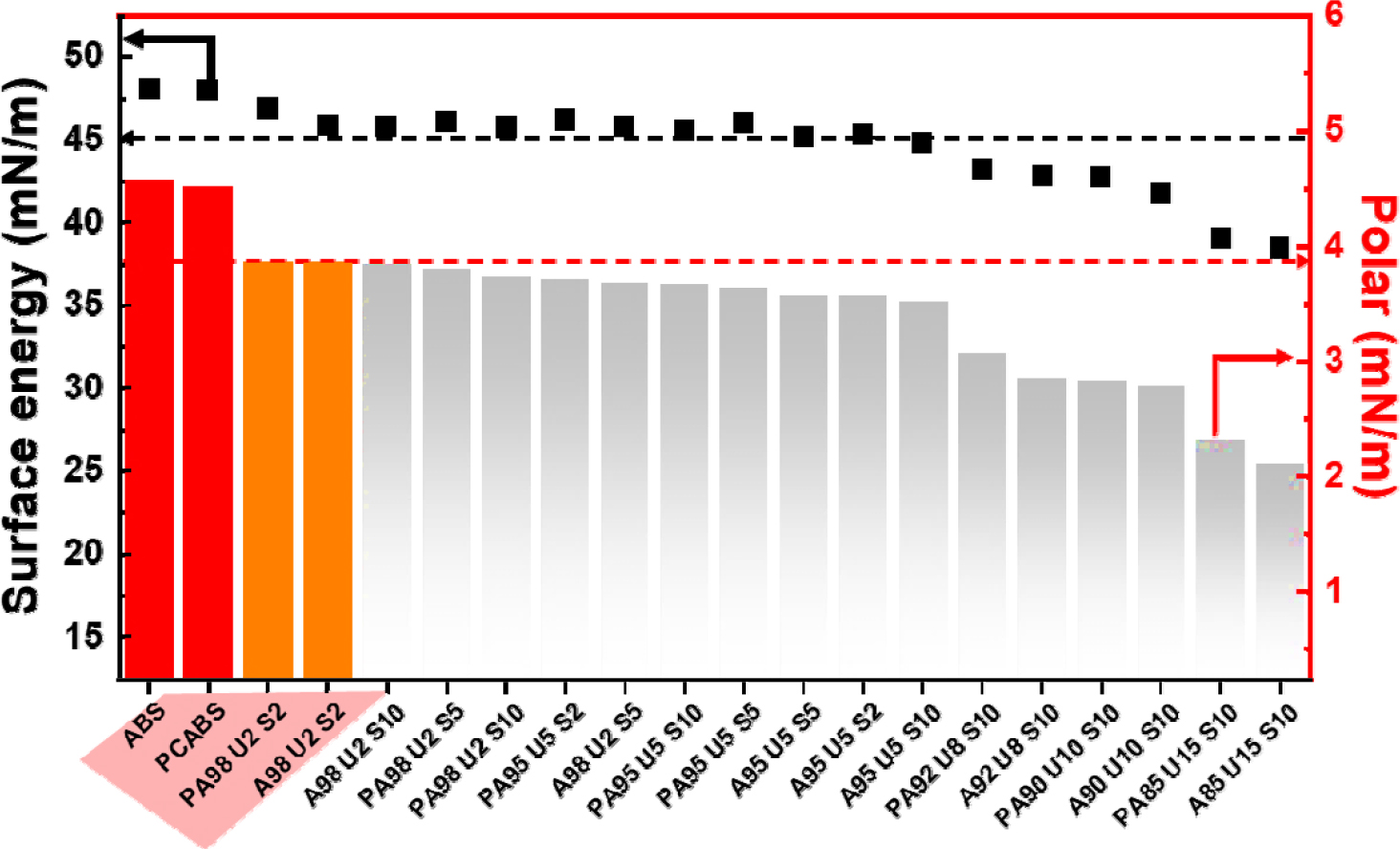

Fig. 7은 OWRK 방법을 사용하여 측정된 극성 고분자 소재인 ABS와 PC-ABS와 각각의 다른 UHMWPE 함량에 따른 컴파운드 시편의 표면에너지와 극성 요소를 나타낸다.

각각의 컴파운드 시편을 비교할 때 기본 ABS의 경우 표면에너지 및 극성 요소가 각각 48.08 및 4.58 mN/m이고(Fig. 7의 a) PC-ABS는 표면에너지 및 극성요소가 각각 48.02 및 4.51 mN/m로(Fig. 7의 b) 두 베이스 고분자가 가장 높은 표면에너지와 극성 요소를 갖는 것을 볼 수 있었고 UHMWPE의 함량이 15 wt.%로 가장 큰 A85 U15 S10, PA85 U15 S10 컴파운드 시편에서 가장 낮은 표면에너지(각각 38.48 및 39.09 mN/m)와 낮은 극성 성분(각각 2.11 및 2.31 mN/m)을 나타내는 것을 볼 수 있었다. 그 결과 UHMWPE의 첨가로 컴파운드 시편의 표면에너지와 극성 요소가 낮아졌으며 비극성 고분자인 UHMWPE의 첨가량이 적어질수록 표면에너지와 극성 요소가 높아지는 것을 확인할 수 있었다.

3.1.2 UHMWPE 함량에 따른 마찰 특성의 변화

비극성 고분자 소재인 UHMWPE의 함량별 첨가에 따른 컴파운드 시편의 마찰 특성의 변화를 Figs. 8과 9에 나타내었다.

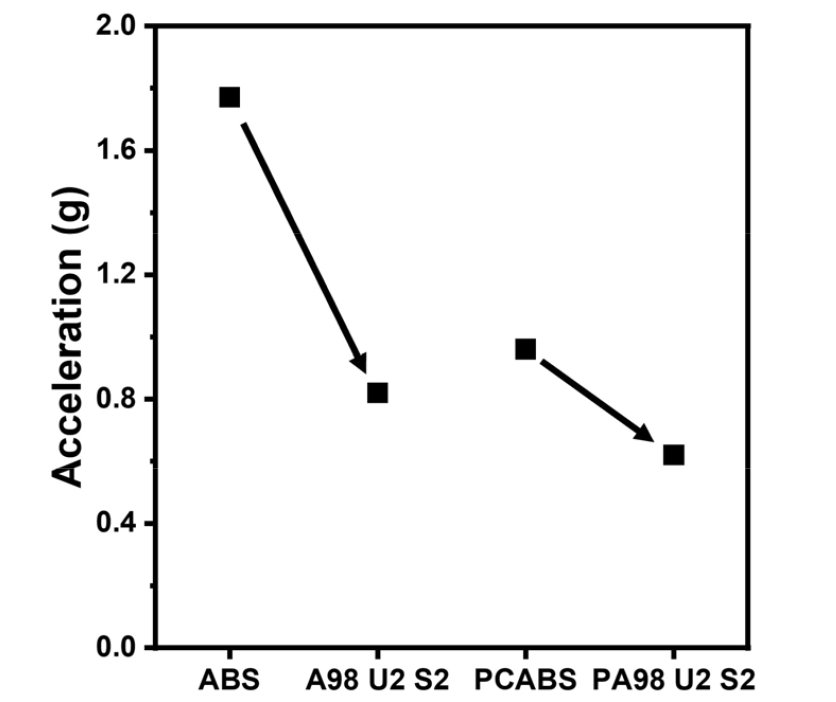

Fig. 8 (a)와 (b)는 각각 UHMWPE 함량에 따른 ABS와 PC-ABS 기반 컴파운드의 동종 시편 간의 이음 재현 평가 결과이다. Fig. 8의 (a)와 (b)를 보면 표면에너지와 극성 요소가 가장 높았던 ABS와 ABS 시편 조합과 PC-ABS와 PC-ABS 시편 조합에서는 전형적인 stick-slip의 거동을 보여주었으며 가속도 신호의 크기도 ABS 시편 조합에서 1.77 ɡ, PC-ABS 시편 조합에서는 0.96 ɡ로 나타났다. 반면에 그 이외의 표면에너지와 극성 요소가 상대적으로 낮았던 컴파운드 시편 조합에서는 stick-slip 거동이 나타나지 않음을 알 수 있었다.

동종 시편간의 마찰 거동 실험을 통하여 얻은 시간에 따른 마찰 계수 값의 변화를 Fig. 9에 나타내었으며 Fig. 9(a)부터 Fig. 9(f)까지는 ABS 기반 컴파운드, Fig. 9(g)부터 Fig. 9(l)까지는 PC-ABS 기반 컴파운드 시편에 대한 결과이다. 또한 stick-slip 거동의 상대적인 크기를 비교하고자 Fig. 9(a)에 정마찰계수(µs)와 동마찰계수(µk)의 차이인 ∆µ( = µs ‒ µk)와 정마찰이 동마찰로 전이될 때의 절댓값 기울기인 |∆µ/s|를 나타내었다. 앞선 stick-slip 이음 재현 평가 결과와 마찬가지로 가장 표면에너지와 극성이 높았던 Fig. 9(a) ABS와 Fig. 9(g) PC-ABS 시편 조합에서 stick-slip 거동을 의미하는 정마찰에서 동마찰로의 전이가 관찰되었으며 그 외의 컴파운드 시편 조합에서는 stick-slip 마찰 거동이 나타나지 않았다. 그리고 ABS와 PC-ABS 시편 조합에서의 정마찰계수와 동마찰계수의 차이 또한 ABS 시편 조합이 0.102, PC-ABS 시편 조합이 0.060으로 ABS 시편이 더 강한 수준의 ∆µ이 나타났고 그때의 절댓값 기울기 또한 ABS 시편 조합이 1.304, PC-ABS 시편 조합이 0.348로 ABS 시편 조합에서 stick-slip 이음이 발생할 가능성이 크다고 판단하였다.

3.2 SEBS 함량에 따른 영향

상용화제인 SEBS는 극성 고분자 소재인 ABS, PC-ABS와 비극성 고분자 소재인 UHMWPE간의 상용성에 영향을 주고 SEBS의 첨가 함량에 따라 컴파운드 소재의 표면에너지와 극성 요소가 달라지기 때문에 컴파운드 소재의 stick-slip 마찰 거동에 영향을 주게 된다. SEBS의 함량에 따른 시편의 표면에너지 및 극성의 변화와 마찰 특성을 확인하기 위하여 이전 실험에서 stick-slip 마찰 거동이 나타나지 않았던 UHMWPE 2 wt.%와 5 wt.%의 컴파운드 시편에 SEBS의 첨가량을 2 phr부터 5 phr까지 변화시키며 Tables 6와 7와 같은 배합비로 ABS와 PC-ABS 기반 컴파운드 시편을 제작하였다.

Table 6.

Composition of ABS based compound materials according to SEBS content.

| Sample | A95 U5 S5 | A95 U5 S2 | A98 U2 S5 | A98 U2 S2 |

| ABS (wt.%) | 95 | 95 | 98 | 98 |

| UHMWPE (wt.%) | 5 | 5 | 2 | 2 |

| SEBS (phr)a | 5 | 2 | 5 | 2 |

Table 7.

Composition of PC-ABS based compound materials according to SEBS content.

| Sample | PA95 U5 S5 | PA95 U5 S2 | PA98 U2 S5 | PA98 U2 S2 |

| PC-ABS (wt.%) | 95 | 95 | 98 | 98 |

| UHMWPE (wt.%) | 5 | 5 | 2 | 2 |

| SEBS (phr)b | 5 | 2 | 5 | 2 |

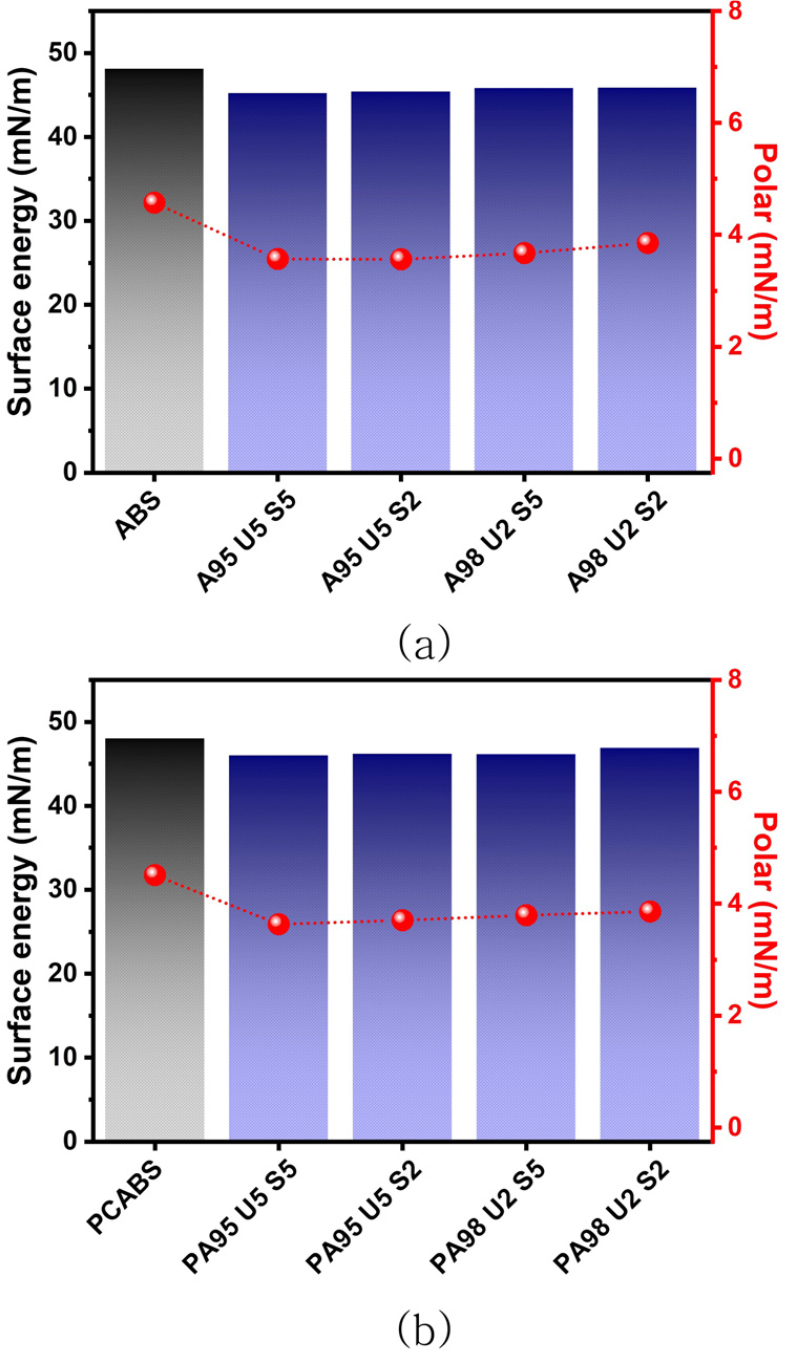

3.2.1 SEBS 함량에 따른 표면 에너지 및 극성의 변화

ABS와 PC-ABS의 각각의 다른 SEBS 함량에 따른 컴파운드 시편의 표면에너지와 극성 요소를 Fig. 10에 나타내었다. ABS 기반 컴파운드와 PC-ABS기반 컴파운드 시편 모두 UHMWPE와 SEBS의 함량이 적어짐에 따라 표면에너지와 극성 요소가 높아졌으며 가장 UHMWPE와 SEBS의 함량이 적었던 A98 U2 S2 컴파운드 시편과 PA98 U2 S2 컴파운드 시편의 표면에너지와 극성 요소가 A98 U2 S2는 45.87 및 3.86 mN/m, PA98 U2 S2는 46.90 및 3.86 mN/m으로 나타나 여전히 베이스 고분자 소재인 ABS와 PC-ABS보다는 낮은 수준의 표면에너지와 극성요소를 확보하는 것을 확인할 수 있었다.

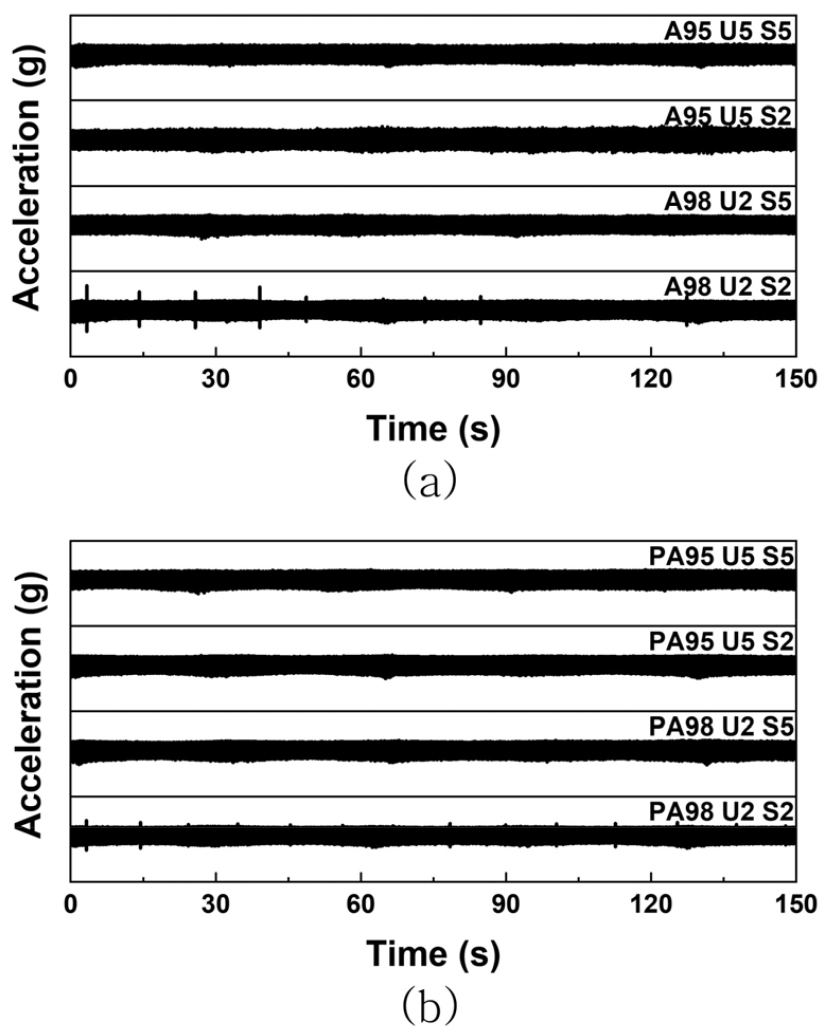

3.2.2 SEBS 함량에 따른 마찰 특성의 변화

Fig. 11은 SEBS 함량에 따른 컴파운드 시편의 stick-slip 이음 재현 평가의 결과로 Fig. 11(a)는 ABS 기반 컴파운드, Fig. 11(b)는 PC-ABS 기반 컴파운드이다. 앞선 UHMWPE 함량에 따른 컴파운드 시편의 결과에서는 나타나지 않던 stick-slip 거동이 Fig. 11(a)의 A98 U2 S2와 Fig. 11(b)의 PA98 U2 S2 컴파운드 시편에서 나타났으며, 가속도 신호의 크기는 A98 U2 S2 시편 조합에서 0.82 ɡ, PA98 U2 S2 시편 조합에서 0.62 ɡ로 이전에 기존 베이스 고분자 소재인 ABS와 PC-ABS에 비하여 낮은 표면에너지와 극성 요소로 인하여 컴파운드 시편에서 더 낮은 수준의 stick-slip이 발생한 것을 가속도의 크기를 통하여 확인하였다(Fig. 12). 또한 Fig. 13을 보면 SEBS 함량에 따른 컴파운드 시편 조합의 마찰 거동 시험에서도 SEBS의 함량이 낮은 컴파운드 시편인 A98 U2 S2(Fig. 12의 d), PA95 U5 S2(Fig. 12의 f), PA98 U2 S2(Fig. 12의 h)의 세가지 시편 조합에서 stick-slip 거동이 확인되었다. 이들 중 이음 재현 평가에서 stick-slip 거동이 나타났던 A98 U2 S2 시편과 PA98 U2 S2 시편 조합에서의 ∆µ는 각각 0.014, 0.024이고 |∆µ/s|가 0.041, 0.060 으로 나타났다. Fig. 14는 stick-slip 거동이 나타난 컴파운드 시편들의 ∆µ와 |∆µ/s|를 나타내었다. 베이스 고분자인 ABS와 PC-ABS의 경우 다른 컴파운드 시편 보다 상대적으로 높은 ∆µ와 |∆µ/s|가 나타나 이음 재현 평가 결과 상대적으로 강한 세기의 stick-slip이 발생을 하였고, A98 U2 S2시편과 PA98 U2 S2 시편의 경우 베이스 고분자에 비해 ∆µ가 낮고 |∆µ/s|가 상대적으로 완만하게 나타났으며 이로 인해 stick-slip 거동이 약하게 발생한 것을 확인하였다. 또한 PA95 U5 S2 시편 조합에서는 앞선 두 컴파운드 시편에 비해 높은 함량의 UHMWPE의 첨가로 시편의 표면에너지와 극성 밗이 낮아져 마찰 특성이 증가하였고 그에 따라 마찰 거동 평가에서 ∆µ가 0.007, |∆µ/s|가 0.011로 ∆µ가 더욱 작아지고 |∆µ/s|또한 완만하게 나타나 이음 재현 평가에서는 stick-slip 거동을 확인할 수 없었다.

3.3 표면 특성과 stick-slip 거동 간의 상관관계

모든 베이스 고분자 및 컴파운드 시편의 표면에너지와 극성 요소의 값을 그래프로 정량화하여 Fig. 15에 나타내었다. 베이스 고분자인 ABS와 PC-ABS에서는 높은 수준의 표면에너지와 극성 요소 값이 나타났고 이음 재현 평가와 마찰 거동 평가를 통해 세기가 강한 stick-slip이 발생한 것을 확인하였다. 또한 비교적 약한 stick-slip 거동이 나타났던 A98 U2 S2와 PA98 U2 S2 시편 조합에서 표면에너지는 각각 45.87, 46.90 mN/m로 다른 컴파운드 시편과 비교하여 대체로 비슷하거나 높은 수준이었지만 극성 요소는 두 시편 모두 3.86 mN/m로 다른 컴파운드 시편에 비해 높은 것으로 확인했다. 결과적으로 stick-slip 거동의 발생 가능성은 표면에너지 보다 극성 요소가 더 크게 작용하는 것으로 판단되며 극성 요소가 커지면 stick-slip 거동의 세기가 증가한다는 것을 알 수 있었다.

IV. 결 론

본 논문에서는 가속도 센서와 close-up 카메라를 이용하여 자동차의 AVN 장비인 PCD에서 발생하는 stick-slip 이음의 원인과 모습을 관찰하였고, 자동차 내외장재로 사용되는 극성 고분자 소재인 ABS와 PC-ABS에 비극성 고분자 소재인 UHMWPE와 상용화제인 SEBS를 첨가하여 표면에너지와 극성 요소를 조절한 컴파운드 시편을 제작하였다. 제작된 시편을 대상으로 표면에너지와 극성 요소를 평가한 결과 기본적인 ABS와 PC-ABS 소재에서 컴파운드 시편에 비해 높은 표면에너지와 극성 요소를 보였다. 반면에 컴파운드 시편의 경우 UHMWPE와 SEBS의 함량에 따라 표면에너지와 극성 요소 값이 달라졌고, 이 결과를 바탕으로 동종 소재 조합으로 stick-slip 이음 재현 평가와 마찰 거동 시험을 진행하였다.

평가 결과 높은 표면에너지와 극성 요소를 보였던 ABS, PC-ABS 시편에서는 stick-slip의 세기가 크게 나타났으며, 컴파운딩 시편에서는 UHMWPE 2 wt.%, SEBS 2 phr 이상의 배합 조건에서는 stick-slip 이음 재현 평가에서 stick-slip의 세기가 현저히 감소하였고 마찰 거동 시험에서도 stick-slip 거동이 나타나지 않거나 ABS, PC-ABS 소재와 비교하여 매우 낮은 수준의 ∆µ와 |∆µ/s|가 나타났다. 실험적 연구를 통하여 ABS, PC-ABS 기반 고분자 컴파운딩 플라스틱의 극성 요소가 3.86 mN/m 이상일 때 가청영역의 stick-slip이 발생하였으며 극성 요소가 클수록 stick-slip의 세기가 증가함을 알 수 있었다. 또한 시간에 따른 마찰 거동에서 절댓값 기울기가 증가할수록 stick-slip 거동의 가능성이 증가하였고 마찰계수의 값 차이가 클수록 stick-slip의 세기가 증가함을 알 수 있었다.