I. 서 론

II. 스틱슬립 마찰특성 실험

2.1 스틱슬립 현상

2.2 마찰실험장치 구성 및 실험조건

2.3 마찰특성 실험

III. 냉장고 이상소음 발생의 분석

IV. 이상소음 저감을 위한 개선안

V. 결 론

I. 서 론

최근 소비자의 생활수준 향상으로 제품의 고급화와 환경의 쾌적성이 중요시되면서 제품에서 발생하는 이상소음이 중요한 성능 평가 기준에 포함되고 있다. 서로 접촉되어 있는 부품 간의 스틱슬립 현상에 의해 발생하는 이상소음은 부품 간의 진동 또는 상대적인 운동에 의한 마찰로 내부에너지의 발산을 통해 다양한 형태로 발생한다.[1]

소재 간의 스틱슬립 현상에 의한 마찰소음 발생과 관련된 연구동향을 살펴보면, Edward는 폴리머 소재의 접촉시간, 마찰속도에 따른 마찰 메커니즘, 마찰로 인해 발생하는 진동을 실험적으로 분석하고 연구하였다.[2] Jibiki et al.[3]는 마찰소음은 소재 간의 상대 운동에 의한 내부에너지 소산으로 발생하는 문제로써 마찰속도와 마찰계수가 마찰소음에 영향을 준다고 밝혔다. Guangxiong는 소재의 마찰계수, 마찰속도 등 여러 조건과 스퀼 소음의 발생 간에 상관관계가 있다는 것을 규명하였다. 또한, 반복적인 마찰로 소음이 사라지는 현상을 마모된 표면의 형상을 분석하여 설명하였다.[4] 또한, Norm은 자동차 내장재에 사용되는 서로 다른 폴리머 소재 조합의 마찰특성을 마찰계수, 수직력, 표면거칠기, 접촉면적 등의 요인들로 인한 영향을 실험적으로 분석하였다.[5] Woo et al.[6]은 자동차의 Buzz, Squeak, and Rattel(BSR) 소음의 발생 메커니즘을 규명하기 위해 자동차 모듈 소재인 ABS, PPF, ABS-PC의 조합에 따른 소음을 분석하였다.

본 연구에서는 냉장고에 사용되는 폴리머 소재의 스틱슬립 현상을 분석하기 위해 마찰실험장치를 제작하였다. 그리고 마찰실험을 통하여 소재 조합의 수직력, 표면거칠기에 따른 스틱슬립 특성과 마찰소음의 발생 현상을 분석하고자 한다. 또한 냉장고에서 발생하는 이상소음의 발생 위치와 원인을 분석하기 위해 소음 및 진동레벨을 측정하고 마찰실험 결과와 비교하고자 한다. 마지막으로 다구찌 기법을 이용하여 이상소음 저감을 위한 개선안을 제안하고 성능을 검증하고자 한다.

II. 스틱슬립 마찰특성 실험

2.1 스틱슬립 현상

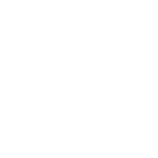

스틱슬립 현상이란 상대운동을 하는 두 물체의 접촉면이 마찰현상에 의해 정지 상태와 미끄러짐 상태가 반복되는 현상이다. 이러한 현상은 Fig. 1에서와 같이 설명할 수 있다. 물체에 작용하는 외력이 마찰력보다 작게 되면 정지 상태, 물체에 작용하는 외력이 증가하여 정지마찰력보다 크게 되면 미끄러짐 상태가 되어 물체 사이에 상대변위가 발생하고 두 면 사이에 동 마찰력()이 작용하게 된다. 이를 Eq. (1)과 같이 표현할 수 있다.

여기서 와 는 각각 정지 마찰계수와 동 마찰계수, N은 수직하중을 의미한다. 또한, 스틱슬립 현상은 진동 및 소음과 관련이 있으며 서로 맞물려 구속되어 있던 표면돌기는 내부에너지를 축적하게 된다. 미끄러짐 상태로 변화하며 에너지의 소산이 일어나며 구속 조건이 사라지게 되고 표면돌기에 가해진 충격으로 진동과 소음이 발생하게 된다.[7]

스틱슬립 현상은 물질의 특성과 더불어 접촉면에 작용하는 수직하중, 표면거칠기, 마찰속도 등과 같은 마찰조건과 소재 간의 조합 그리고 환경(온도, 습도)에 따라 발생 여부와 정도가 다르다. 소재의 조합에 따라 정도가 달라지는 이유는 소재 간의 표면친화력에 의해 접촉표면의 응착력이 다르게 작용하기 때문이다.[8]

스틱슬립에 의한 이상소음을 방지하기 위해서는 시스템의 강성을 줄이고, 감쇠와 질량을 늘리며 정지 마찰계수와 동 마찰계수의 차가 적은 소재의 조합으로 접촉면을 이루도록 하는 것이 설계지침으로 알려져 있다.

2.2 마찰실험장치 구성 및 실험조건

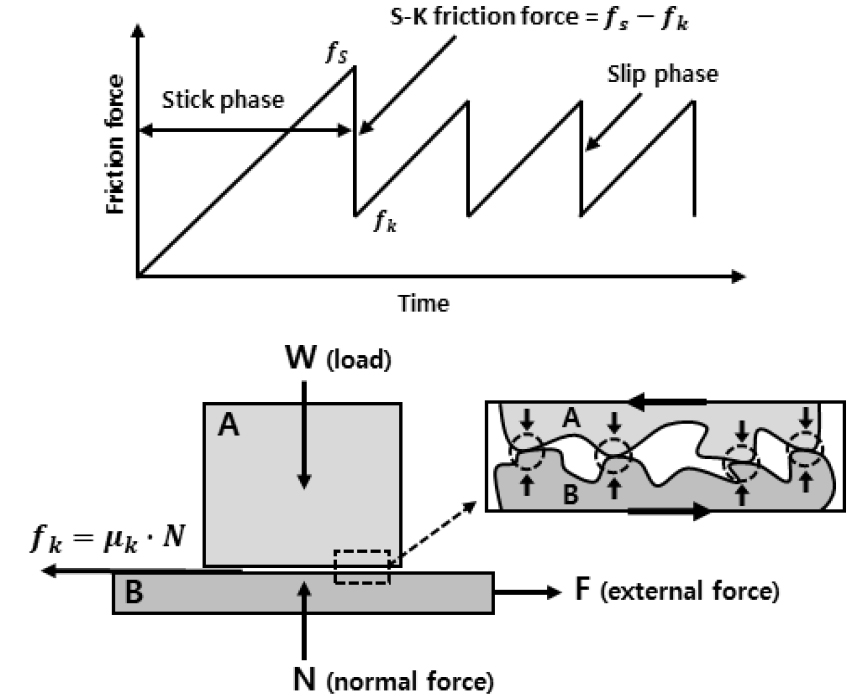

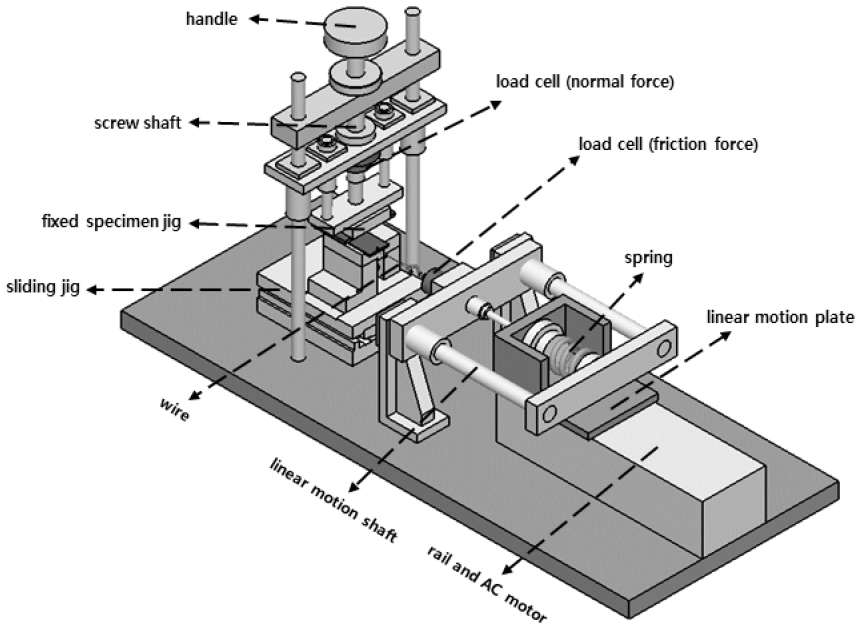

소재의 스틱슬립 특성을 평가하기 위한 마찰실험장치를 Figs. 2, 3과 같이 제작하였다. 스틱슬립 현상은 두 물체가 정지 상태에서 미끄러짐 상태로 변화하며 소음이 발생하고 마찰력의 변화가 발생하게 된다. 시편의 당기는 속도를 AC 모터를 사용하여 제어하고 로드셀을 사용하여 시편 사이에 발생하는 마찰력을 측정하여 스틱슬립 특성을 평가하였다. 또한, 시편에서 발생하는 마찰소음을 마이크로폰(고정부 시편으로부터 10 mm 위에 위치)을 사용하여 측정하였다. 주요 부품의 사양은 Table 1에 명시하였다.

Table 1.

Specifications of main parts of apparatus.

시편은 0.2 mm/s의 속도로 고정부 시편과 이동부 시편 사이에 상대 운동을 발생하였다. 또한, 수직하중이 유지되는 상태에서 두 시편의 접촉시간을 10분간 유지한 후, 2회 반복 측정하였다. 결과는 첫 번째 스틱슬립 현상의 정지마찰력과 운동마찰력 차이인 마찰력의 변화량(S-K friction force)과 음압레벨을 확인하였다.

2.3 마찰특성 실험

마찰실험에 사용된 소재는 실제 냉장고 부품제작에 사용되는 Polypropylene(PP), General Purpose Polystyrene(GPPS), Acrylonitrile Butadiene Styrene(ABS) 소재를 사용하여 조합에 따른 수직력, 표면거칠기를 변경하며 마찰실험을 실시하였다.

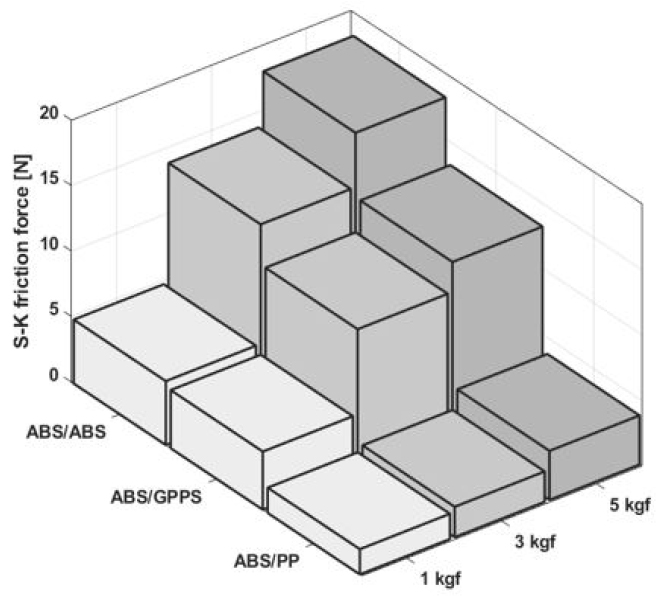

수직력에 따른 마찰특성을 평가하기 위해 ABS/ ABS, ABS/GPPS, ABS/PP의 3개 조합을 1 kgf, 3 kgf, 5 kgf로 수직력을 변경하며 마찰실험을 실시하였다. 그 결과로 마찰력의 변화량은 Fig. 4, 음압레벨은 Fig. 5에 나타내었다. 수직력의 증가에 따라 마찰력의 변화량과 음압레벨이 증가하였다. 또한 동일한 수직력에서 소재 조합에 따라 마찰력의 변화량과 음압레벨이 다르게 나타나는 것을 확인할 수 있었다. 그리고 ABS/ABS 조합에서 가장 큰 마찰소음이 발생하였고, ABS/PP 조합에서는 마찰소음이 발생하지 않음을 확인하였다.

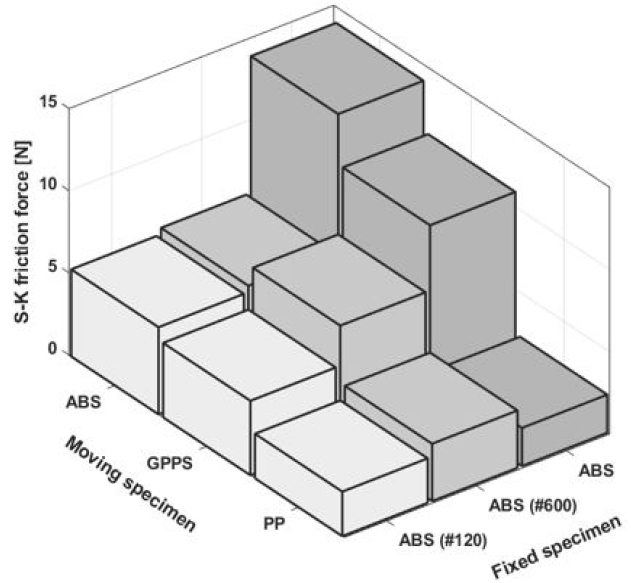

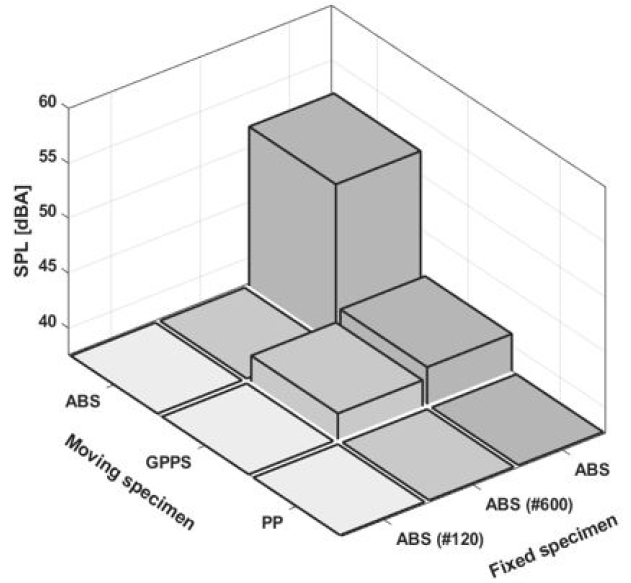

표면거칠기에 따른 마찰특성은 고정부 시편인 ABS 소재를 #120, #600 사포를 사용하여 표면거칠기를 변경하였고, 수직력은 3 kgf로 3개의 소재와 마찰실험을 수행하였다. 표면거칠기측정기를 이용하여 측정한 중심선 평균 거칠기(), 십점 평균 표면거칠기()는 Table 2에 나타내었다. 표면거칠기에 따른 마찰실험의 결과인 마찰력의 변화량은 Fig. 6, 음압레벨은 Fig. 7에 나타내었다. 시편의 표면거칠기가 높을수록 마찰력의 변화량이 감소하고 마찰소음이 감소하거나 발생하지 않는 것을 확인할 수 있었다. 또한 일반 표면과 거친 표면의 조합이 일반 표면 사이의 접촉보다 스틱슬립 현상으로 인한 마찰소음을 줄이는 데 효과적인 것으로 판단된다.

III. 냉장고 이상소음 발생의 분석

냉장고 내부에서 발생하는 이상소음은 내부부품과 내벽의 스틱슬립 현상에 의한 마찰소음으로, 소음과 진동이 함께 발생된다. 이러한 이상소음의 발생 위치와 원인을 분석하기 위해 소음과 진동레벨을 측정하고자 한다.

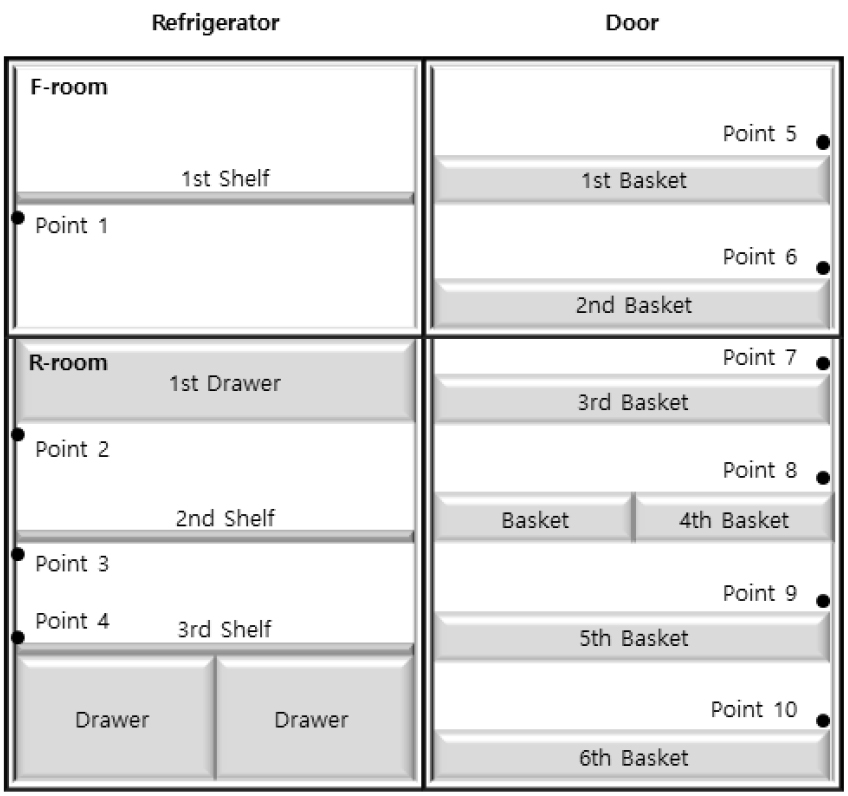

냉장고 내부의 진동레벨 측정을 위해 가속도 센서를 Fig. 8과 같이 부착하고, 소음레벨 측정을 위한 마이크로폰을 냉장고 전방 1 m, 높이 1.5 m 거리에 설치하였다. 그리고 냉장고 내부부품들의 소재를 Table 3에 정리하였다.

Table 3.

Material lists of inner refrigerator parts.

| Parts | Material |

| Inner case, EVA cover | ABS |

| Basket | GPPS |

| Draw | PP |

| Shelf | Tempered glass |

냉장고 실사용 악조건 상황에서 이상소음의 발생을 확인하기 위해 항온·항습 챔버에서 냉장고 내부 표면온도를 35 ℃까지 상승시킨 후, 안정화 상태까지 도달할 때의 이상소음을 파악하기 위해 6시간 동안 측정하였다. 그리고 다음 두 가지 기준을 충족하였을 때 이상소음으로 판정하였다. 첫 번째는 이상소음과 진동이 동시에 발생하였을 때, 두 번째는 소음 및 진동의 정상상태에서 소음레벨은 10 dBA, 진동레벨은 0.1 m/s2 이상 발생한 경우이다.

Table 4에 냉장고 내부에서 발생한 이상소음의 횟수를 정리하였다. 이상소음은 총 109.5회 발생하였으며 그 중 바스켓에서 총 이상소음의 97 %인 106회가 발생하며 대부분을 차지하고 있다.

Table 4.

Number of abnormal noise occurrences.

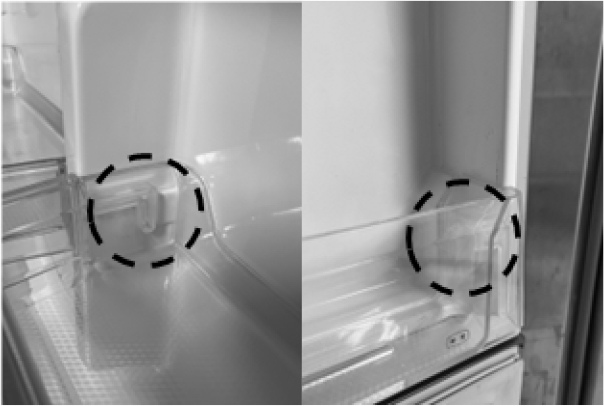

이 실험결과로부터 이상소음이 발생하는 주요 위치는 냉장고 도어 바스켓임을 확인하였다. 실사용 조건에서도 이상소음이 동일한 위치에서 발생한 것을 확인할 수 있었다.[7]

마찰실험에서 ABS와 GPPS 조합에서 소음이 발생하였으며 이는 냉장고 도어 바스켓의 소재 조합과 동일하다. 이를 통해 도어 바스켓에서 발생하는 이상소음은 내부부품의 스틱슬립 현상에 의한 것으로 판단된다.

IV. 이상소음 저감을 위한 개선안

냉장고 내부의 이상소음은 내부부품의 스틱슬립 현상에 의한 것으로 바스켓에서 가장 많은 소음이 발생하였다. 이를 저감하기 위해 다구찌 기법을 이용하여 마찰시험을 수행하고, 각 요인의 기여도와 S/N 비를 바탕으로 최적의 개선안을 도출하고자 한다. 또한 실제 냉장고에 적용하여 개선안의 성능을 검증하고자 한다.

마찰실험에서 소음에 영향을 주었던 수직력, 표면거칠기, 소재를 인자로 선정하고, 실제로 적용 가능한 수준을 정하여 Table 5에 정리하였다. 그리고 3인자 3수준의 실험을 수행하기 위한 L9 직교배열표를 Table 6에 정리하였다.

Table 5.

Levels of factors that affect abnormal noise.

| Level | Factor | ||

|

Normal force (A) |

Surface roughness (B) |

Material (C) | |

| 1 | 1 kgf | basic | PP |

| 2 | 3 kgf | #600 | GPPS |

| 3 | 5 kgf | #120 | ABS |

Table 6.

L9 orthogonal array.

앞선 마찰실험에서 마찰력의 변화량이 줄어들수록 마찰소음이 감소하는 경향을 확인하였고, 이를 바탕으로 평가 특성치는 마찰력의 변화량으로 선정하였다. 그리고 S/N 비는 Eq. (2)와 같은 망소 특성을 적용하여 도출하였고, 각 실험별로 2회 반복 측정하였다.

여기서 는 특성치의 결과이며 n은 각 실험의 반복 측정 횟수이다.

결과는 요인효과분석을 사용하여 데이터를 분석하였다. 요인효과분석은 각 실험의 결과를 요인별로 계산하여 요인의 영향도를 파악하는 방법으로 제어인자의 수준별 S/N 비의 평균값을 계산하고 표를 만들어 기술적인 정보를 도출하는 분석방법이다.

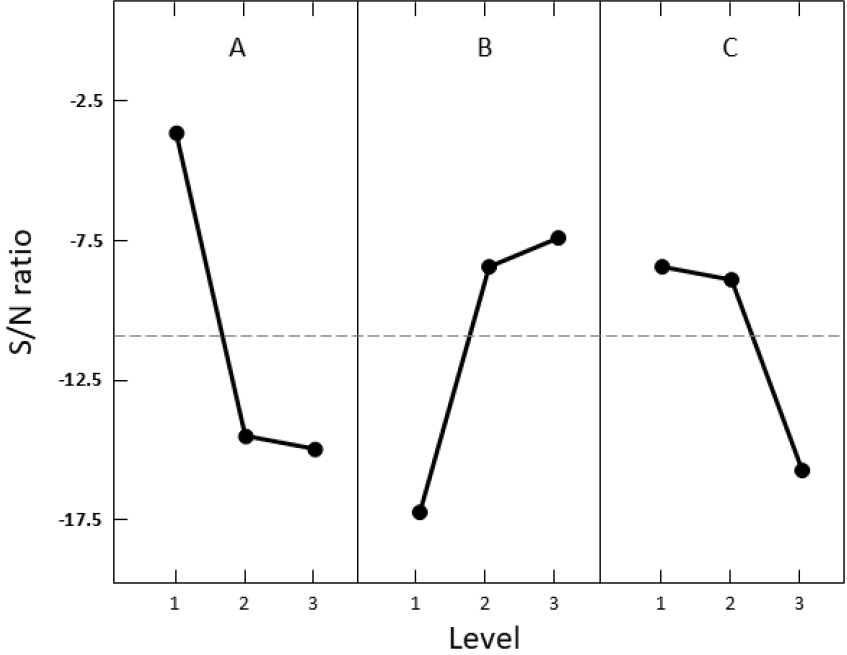

요인효과분석 결과를 Table 7에 정리하고, 요인효과 그래프를 Fig. 9에 나타내었다. 평가 특성치에 가장 영향을 주는 요인은 수직력으로 나타났으며 39.94 %의 기여도를 가지고 있다. 이를 바탕으로 최적 수준 조합은 수직력 1 kgf, 표면거칠기 사포 입도 #120, 소재는 PP로 변경하는 것이다. 하지만 바스켓 소재를 GPPS에서 PP로 변경하는 것은 소재의 기여도가 낮고 S/N 비의 수준 평균값의 차이가 근소하여 효과가 미미하다고 판단하였다. 따라서 바스켓의 기존 소재인 GPPS를 유지하여 도출한 최종 개선안은 수직력 1 kgf, 표면거칠기 사포 입도 #120, 소재는 GPPS이다.

Table 7.

Average of S/N ratio level for factors.

검증을 위해 Fig. 10와 같이 냉장고 도어와 바스켓의 접촉면에 개선안을 다음과 같이 적용하였다. 사포(입도 #120)를 사용하여 표면을 임의로 연마하여 표면거칠기를 변경하였다. 그리고 수직력은 푸쉬 풀 게이지를 사용하여 바스켓과 내벽 사이의 마찰력을 측정한 후, 마찰계수로 나누어 적용하였다.

진동 및 소음의 측정 위치, 이상소음 판단 기준은 3장과 동일하며 그 결과는 Table 8에 정리하였다. 또한 Table 9에는 기존 상태와 개선안에서 발생한 진동 발생 횟수와 최대 레벨을 정리하였다.

Table 8.

Number of abnormal noise occurrences under optimal design.

Table 9.

Number of vibration occurrences and maximum vibration level under optimal design.

개선안 적용 후 이상소음의 발생 횟수는 106회에서 70회로 약 34 %의 감소를 보였고, 진동 발생 횟수는 624회에서 486회로 22 % 저감되었다.

이상의 결과로부터 냉장고 이상소음은 부품에 작용하는 수직력을 줄이고 접촉면의 표면거칠기를 높임으로써 저감할 수 있다는 것을 실험을 통해 검증하였다. 또한, 마찰실험을 통해 도출한 개선안이 냉장고 내부에서 발생하는 이상소음을 저감할 수 있다는 것을 실험적으로 검증하였다.

V. 결 론

본 연구에서는 기계전자 부품재료로 사용되는 폴리머 소재의 스틱슬립 특성을 분석하기 위해 마찰실험장치를 제작하였다. 또한 소재의 조합, 수직력, 표면거칠기에 따른 마찰특성과 소음의 발생 현상을 분석하였다. 이후 냉장고 내부부품의 스틱슬립 현상에 의해 발생하는 이상소음 발생 위치를 소음 및 진동 레벨을 측정하여 규명하고, 마찰실험 결과와의 비교를 통해 원인을 파악하였다. 마지막으로 다구찌 기법을 사용한 마찰실험을 수행하여 냉장고에서 발생하는 이상소음을 저감하는 개선안을 도출하고 그 성능을 검증하였다. 연구 결과에서 냉장고 이상소음 저감에 영향이 큰 인자의 순서는 수직력, 표면거칠기, 소재의 조합 순으로 나타났다. 또한 내부부품의 수직력이 작을수록, 표면거칠기는 거칠수록 이상소음의 저감에 효과적이라는 결론을 도출하였다. 마지막으로, 향후 기계전자 제품에 사용되는 다양한 소재들의 마찰실험을 통해 스틱슬립 현상으로 인해 발생하는 이상소음을 저감하는 개선안을 도출할 수 있을 것으로 기대된다.