I. 서 론

II. 수축팽창 소음의 특성 분석

2.1 소음의 발생현상 분석

2.2 소음의 발생위치 규명

III. 마찰실험

3.1 마찰실험 장치

3.2 마찰실험 결과의 평가기준

3.3 소음의 발생인자 규명

IV. 소음저감 개선안

4.1 개선안 수립

4.2 개선안 평가

V. 결 론

I. 서 론

최근 가정용 에어컨의 보급은 꾸준히 증가되어 왔으며, 보급 증대와 더불어 소비자의 에어컨에 대한 품질 측면의 인식도 증가되고 있는 상황이다. 가정용 에어컨은 실내에서 작동되기 때문에 소음에 대한 소비자들의 반응이 민감하다. 에어컨 실내기의 주요 소음으로는 구조물의 진동에 의해 발생되는 구조적인 소음과 냉매소음의 유동패턴에 따른 냉매소음,[1] 실내기를 구성하는 부품들이 수축 및 팽창하여 발생되는 수축팽창 소음[2] 등으로 구별될 수 있다. 특히 실내기의 수축팽창 소음은 비주기적이며, 비정상적으로 발생된다. 이러한 수축팽창 소음은 사용자들에게 불쾌감을 줄 뿐 아니라 소비자 불만으로 연결될 수 있는 민감한 부분이다. 실내기의 수축팽창 소음은 실내기의 운전 및 정지 시의 온도변화에 의해서 부품들 간의 열팽창 또는 수축 계수의 차이 때문에 발생한다.[3], [4], [5] 수축팽창 소음을 저감하기 위한 방법은 소재를 변경하는 방법, 접촉형태를 변경하는 방법, 표면조도를 증가하는 방법 등이 있다.[6] 본 연구에서는 실내기의 운전 중에 발생하는 수축팽창 소음의 발생 현상을 분석하고 부품 분해법을 통하여 발생위치를 평가한다. 그리고 마찰실험을 통하여 수축팽창 소음을 유발하는 인자를 규명하고자 한다. 또한 접촉면의 표면조도를 변화시켜 수축팽창 소음 저감 설계방법을 제안하고, 실내 온도변화에 따라 소음의 저감 효과를 평가하고자 한다.

II. 수축팽창 소음의 특성 분석

2.1 소음의 발생현상 분석

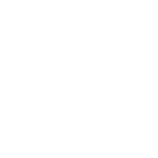

일반적으로 에어컨 실내기의 소음레벨은 실내기 전방 1 m 지점에서 아래 방향으로 0.8 m 떨어진 지점에서 측정한 음압레벨로 대표된다. 실내기의 풍속이 상승하게 되면 기류소음이 크기 때문에 풍속 1단계로 실험을 진행하였다. 수축팽창 소음은 5 min 동안 측정된 평균 소음레벨을 기준으로 2.5 dB 이상 높은 소음으로 정의하였다. 본 실험에서는 벽걸이형 에어컨의 설치 지역, 계절 등의 환경을 고려하기 위하여 실내기를 항온·항습챔버에 설치하고, 실내기의 전방 1 m 지점에서 아래 방향으로 0.8 m 떨어진 지점에 마이크로폰을 설치하여 소음레벨을 측정하였다. 냉방 및 난방 시에 측정하고, 수축팽창 소음의 재연성을 높이기 위하여 과도한 조건에서 실험을 진행하였다. 항온·항습챔버 내부 온도를 냉방시에는 60 °C, 난방시에는 5 °C로 유지하고 실내기의 표면온도가 냉방시에 55 °C, 난방시에 10 °C가 되면 항온·항습챔버의 작동을 중지하고 소음을 측정하였다. 수축팽창 소음은 실내기 부품의 온도가 급격하게 변할 때 많이 발생한다. 따라서 실내기 작동 초기 5 min 동안 냉방 및 난방 시 각각 10회 씩 총 20회 총합소음레벨(overall level)을 측정하여 불규칙한 소음의 발생경향을 분석하였다. 또한 항온·항습챔버에서도 수축팽창 소음이 발생하기 때문에 측정자가 내부에서 직접 소음을 인지하는 방법으로 실내기의 수축팽창 소음을 구분하였다. 냉방 및 난방 시 소음의 실험결과의 예시는 Fig. 1과 같고, 수축팽창 소음의 발생횟수를 Table 1에 정리하였다. 실험결과를 보면 냉방시에 수축팽창 소음의 발생 횟수가 평균 6.1회로 난방시의 평균 5회보다 더 많이 나타났다. 또한 난방시에는 작동 초기에 수축팽창 소음이 많이 발생하는 것을 알 수 있고, 수축팽창 소음의 발생현상이 비주기적이며, 불규칙적인 것을 확인할 수 있다.

Table 1. The average number of contraction and expansion noise occurrence for 10 times of 5 minutes measurements.

| Number of occurrence | |

| Cooling | 6.1 |

| Heating | 5.0 |

2.2 소음의 발생위치 규명

분해법은 전체 시스템에서 부품을 순차적으로 제거하여 시험을 하므로 문제를 유발하는 “주요부품”을 규명하는 방법이다. 분해법을 이용하여 실내기의 수축팽창 소음을 발생시키는 주요 부품, 즉 소음원을 규명하고자 한다. 수축팽창 소음을 발생시키는 주요부품을 찾기 위하여 부품을 제거하지 않은 기본상태에서 부품을 하나씩 제거하여 실내기의 소음을 측정한다. 실내기의 외장은 필터, 하부 데코, 상부 데코로 구성되어 있으며, Table 2는 실내기의 부품을 제거한 상태의 Case 구분과 소음의 발생횟수를 나타낸다. 기본상태의 결과는 2.1절의 결과를 사용하였다. 냉방시 Case 2(필터 제거)는 발생횟수가 기본상태와 유사한 평균 5 ~ 6회로 나타났고, Case 3(하부 데코 제거)부터는 수축팽창 소음이 발생하지 않았다.

Table 2. The average number of contraction and expansion noise occurrence by the decomposition method.

| Case no. | Removed parts | Cooling | Heating |

| Case 1 | - | 6.1 | 4.6 |

| Case 2 | Filter | 5.1 | - |

| Case 3 | Bottom decor | 0 | 0 |

| Case 4 | Filter and bottom decor | 0 | - |

| Case 5 | Filter and bottom decor and top decor | 0 | - |

냉방시에 하부 데코를 제거한 후에 수축팽창 소음이 발생하지 않았기 때문에 난방시에는 Case 3만 적용한 후에 측정하였다. 난방시에도 냉방시와 마찬가지로 하부 데코가 제거된 후에 수축팽창 소음이 발생하지 않았다.

III. 마찰실험

3.1 마찰실험 장치

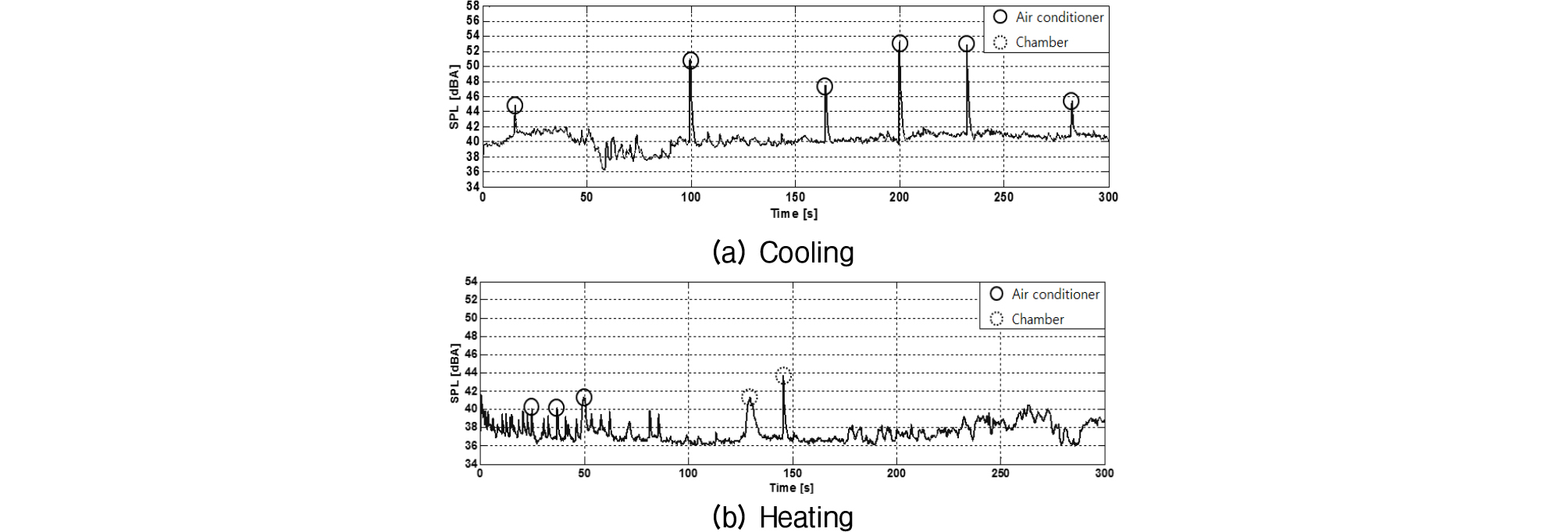

소음을 유발하는 인자를 규명하기 위하여 마찰실험장치를 제작하였다.[7] Fig. 2 (a)은 마찰실험장치와 구성요소를 나타낸 것이다. Fig. 2 (a)에서 손잡이를 서서히 회전시키면 구동축의 이동으로 인하여 판스프링(plate spring)에 인장력이 발생하게 된다. 이 힘이 리니어모션축, 로드셀, 와이어를 통하여 시편에 전달되어 시편과 시편사이에 상대 운동을 발생하게 한다. 마찰력과 음압은 각각 로드셀과 시편으로부터 10 mm 위에 위치한 마이크로폰으로 측정한다. 실험장치의 제작에 있어서 중요한 설계요소는 시편사이의 스틱슬립 현상을 발생시키기 위한 구동력의 구현이다. 실내기가 작동 중에 발생하는 열팽창 및 열수축에 의한 힘을 구현하기 위하여 설계 및 제작이 간편하고 선형적인 힘을 발생시킬 수 있는 판스프링을 사용하였다. 재현성이 있는 정확한 실험조건에서 마찰력을 측정하기 위하여 토크 드라이버를 이용하여 약 0.49 N·m의 토크로 고정부 시편의 양쪽 볼트를 체결하였다. 볼트의 체결력(P)은 Eq. (1)을 이용하여 구할 수 있다.

| $$P= \frac {2T} {d},$$ | (1) |

여기서

: 토크

: 볼트의 평균지름

시편을 고정하기 위해 사용한 볼트의 평균 지름이 6 mm이므로 볼트의 체결력은 약 164 N이다. 일반적으로 금속재료의 마찰계수가 약 0.45이고, 비금속재료의 마찰계수가 약 0.25이므로 실험장치의 안전을 기하기 위하여 마찰계수를 약 0.7로 가정하였을 때 스프링의 최대 구동력은 약 115 N이다. 그리고 판스프링의 소성변형을 방지하기 위하여 고려해야 할 응력()은 Eq. (2)를 이용하여 구할 수 있다.

| $$\sigma=\frac{3PL}{2bh^2},$$ | (2) |

여기서 는 판스프링의 길이, 폭, 두께를 나타낸다. 최대 구동력은 115 N이고, 판스프링의 길이, 폭, 두께는 각각 200 mm, 30 mm, 3 mm이므로 응력은 약 128 MPa이다. 따라서 판스프링의 재료는 항복강도가 140 MPa인 1100-H16 알루미늄을 사용하였다.

Fig. 2(b)는 시편간의 마찰실험을 수행하기 위한 시편의 체결구조이다. 시편받침대에는 시편과 시편받침대 사이의 마찰 영향을 감소시키기 위하여 마찰계수가 낮은 테프론 테이프를 부착하였다. 시편은 고정부 시편과 이동부 시편으로 되어 있으며, 고정부 시편은 하부 데코와 결합되는 부품의 재질로 이루어진 시편이고 이동부 시편은 하부 데코의 재질로 이루어진 시편이다. 먼저 테프론 테이프가 부착된 시편받침대 위에 이동부 시편을 놓고, 그 위에 이동부 시편을 볼트를 이용하여 시편받침대에 고정하였다. 그리고 이동부 시편은 와이어를 이용하여 로드셀에 연결하였다.

3.2 마찰실험 결과의 평가기준

로드셀을 이용하여 마찰력을 측정하고, 스틱슬립 현상의 발생시점부터 측정 완료까지 구간의 마찰력 변화를 수치화하였다. 접촉면에서 스틱슬립 현상이 발생하게 되면 급격한 마찰력의 변화가 생긴다. 이러한 마찰력의 변동을 기준으로 해당재료의 스틱슬립 발생 가능성 또는 정도를 평가하고자 한다. 마찰력의 변화 정도를 정량화하기 위하여 첨도, 분산, 십점평균 조도법을 응용한 방법 세 가지 평가측도를 도입하였다. 첫 번째, 데이터의 급격한 변화를 나타내는 첨도()는 Eq. (3)을 이용하여 계산할 수 있다.

| $$K=\frac1{N-1}\sum_{i=1}^N(\frac{x_i-\overline x}S)^4,$$ | (3) |

여기서

: 데이터의 개수

: 번째 데이터의 값

: 전체 데이터의 평균

: 표준편차

그리고 첨도 계산에 필요한 표준편차 는 Eq. (4)와 같다.

| $$S=\sqrt{\frac1{N-1}\sum_{i=1}^N(x_i-\overline x)^2},$$ | (4) |

여기서

: 데이터의 개수

: 번째 데이터의 값

: 전체 데이터의 평균

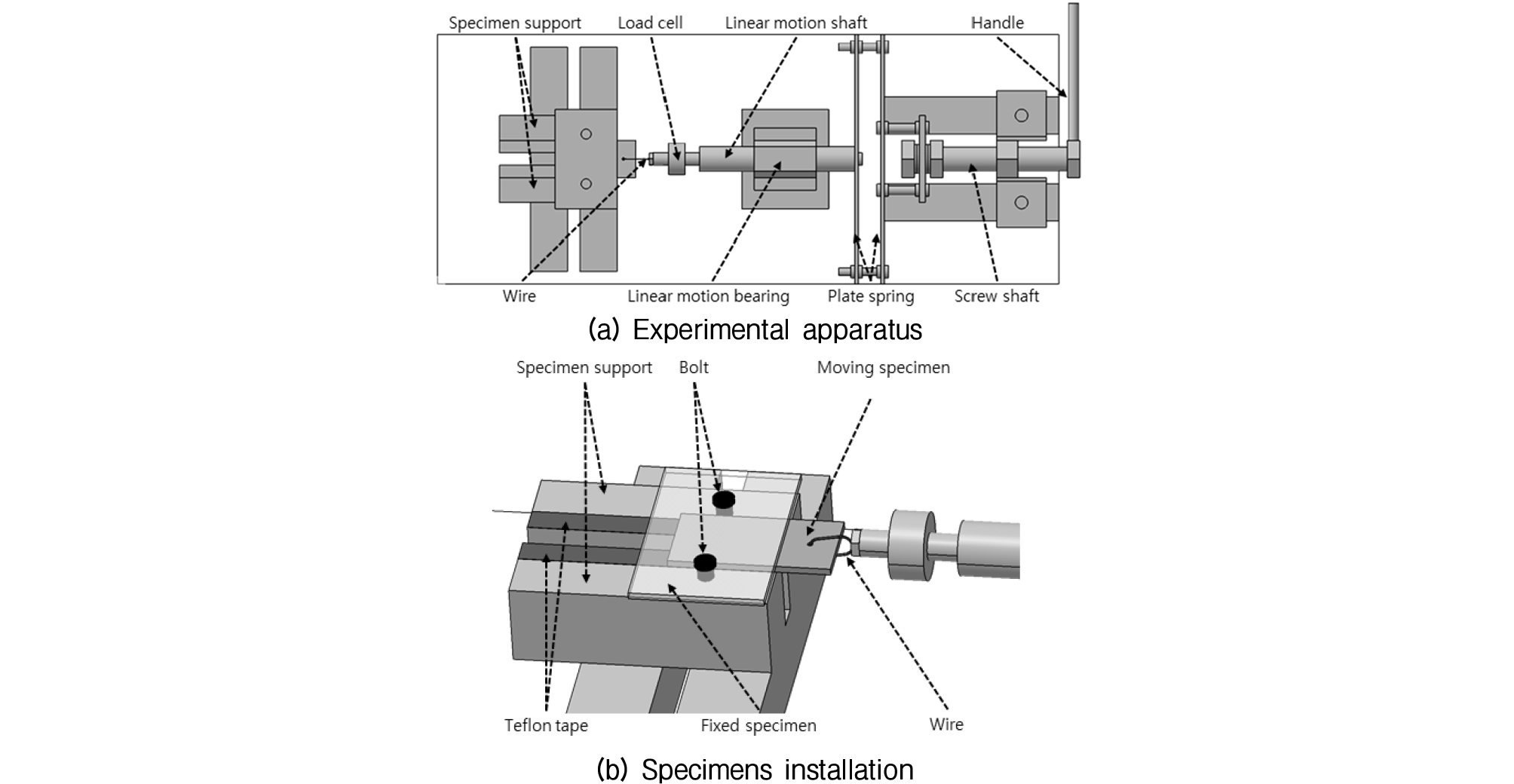

두 번째 평가측도인 분산()은 표준편차를 제곱하여 구할 수 있다. 세 번째 평가측도는 표면조도를 나타내는 방법의 일종인 십점평균 조도법을 응용하여 산출하였다. 십점평균 산출은 Fig. 3와 같이 슬립이 일어난 시간부터 측정이 완료되는 시점까지의 구간을 5등분하고 각 구간의 최대와 최소 점의 차이를 평균하여 계산할 수 있다.

스틱슬립 현상에 의한 소음은 슬립이 일어날 때만 발생하기 때문에 소음레벨의 평가는 슬립이 일어날 때 발생한 총합소음레벨의 평균으로 평가하였다.

3.3 소음의 발생인자 규명

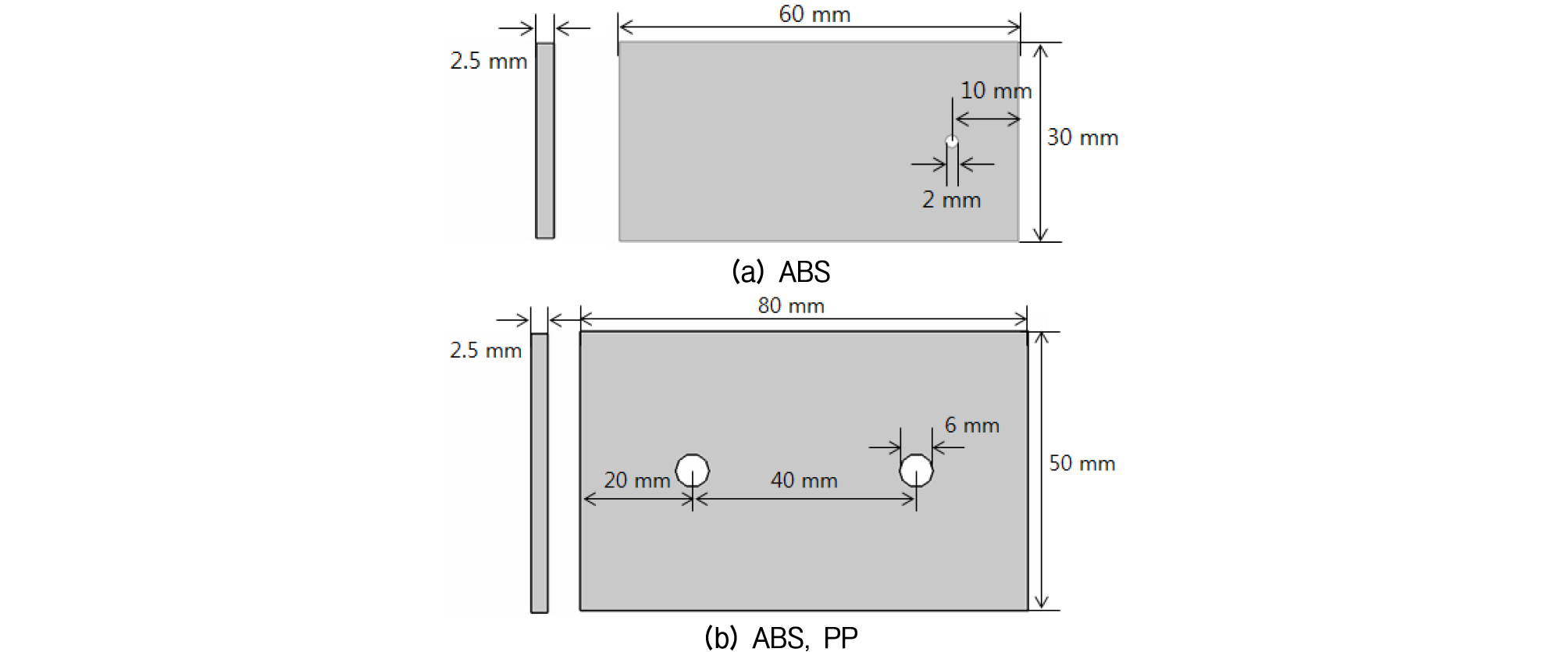

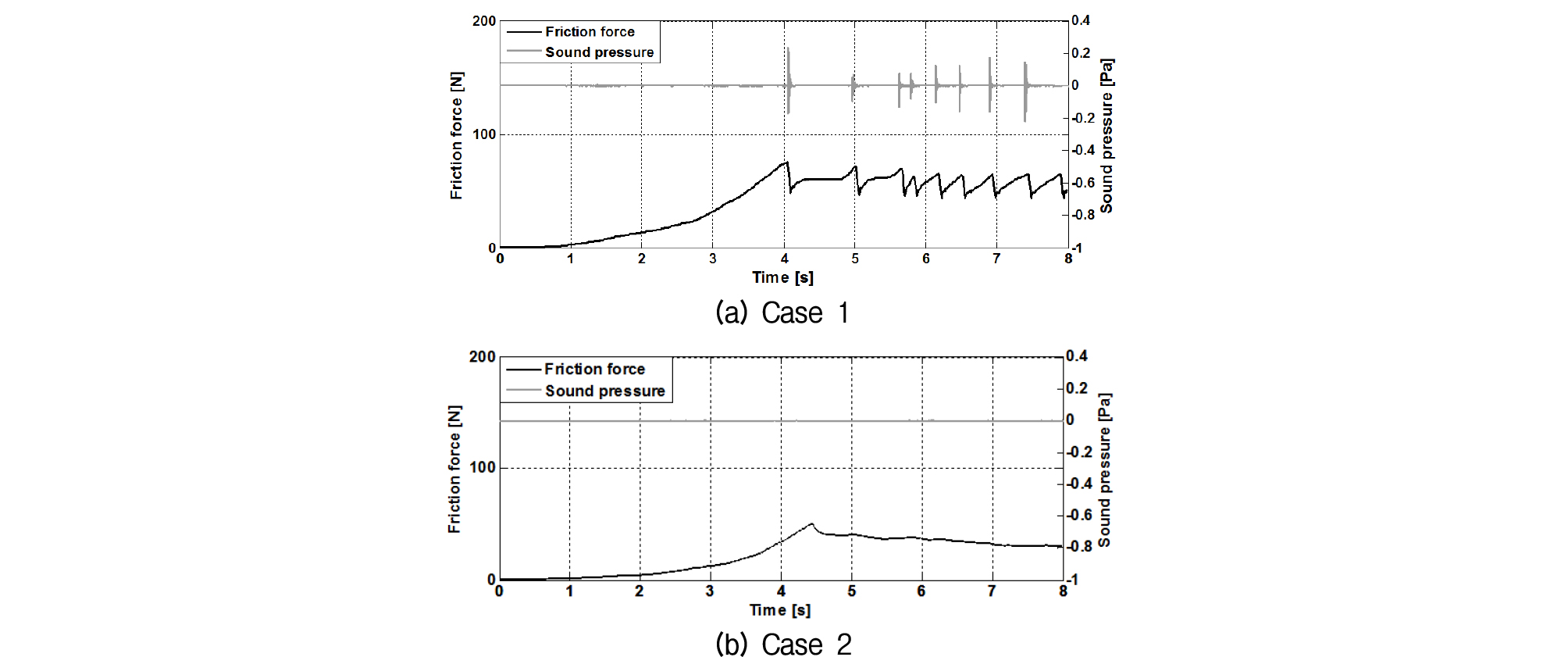

마찰실험은 상온에서 실시하고, 하부 데코의 소재와 상부 데코, 섀시의 소재와의 마찰특성을 규명하였다. 마찰실험을 진행하기 위하여 시편을 Fig. 4과 같이 제작하였다. 하부와 상부 데코는 Acrylonitrile Butadiene Styrene(ABS)재질, 섀시는 PolyproPylene(PP)재질로 구성되어 있다. 재질별 실험조건은 Table 3에 나타내었고, 실험조건별 각각 5회씩 8 s간 실시하였다. 이동부 시편은 와이어로 로드셀과 연결하기 위하여 직경 2 mm의 구멍을 가공하고, 고정부 시편은 볼트로 시편받침대에 고정하기 위하여 직경 6 mm의 구멍을 가공하였다. 소재에 따른 마찰실험 결과는 Fig. 5에 나타내었고, 평가기준에 따라 산출된 마찰력과 소음레벨을 Table 4에 정리하였다. Fig. 5을 보면 마찰력이 급격하게 변하는 지점에서 충격음이 발생하는 것을 알 수 있는데, 이는 수축팽창 소음이 실내기 부품들 간의 접촉면에서 발생하는 스틱슬립 현상에 의해서 발생하는 것을 알 수 있다. Table 4에서 마찰력 변화량을 첨도로 평가한 결과를 보면 5번의 실험결과에서 Case 1은 첨도 값이 3이하이고, Case 2는 첨도 값이 오히려 Case 1의 값보다 크고 경향성이 없음을 알 수 있다. 따라서 첨도에 의한 스틱슬립 현상의 평가는 적절하지 않다고 판단된다. 분산에 의한 평가 결과를 보면 Case 1의 분산(약 25 ~ 35)이 Case 2의 분산(약 3 ~ 17)보다 높게 나타나기 때문에 마찰력의 변동을 전반적으로 잘 표현한다. 하지만 Case 2의 첫 번째 실험에서는 16.7으로 변동성이 높게 나타나는 문제점이 있다. 십점평균 산출법에 의한 평가는 Case 1과 2의 마찰력 변동을 잘 구분하고, 일정한 경향성을 보이는 것을 확인할 수 있다. 분산은 스틱슬립이 발생 시점부터 시험이 종료까지 전체의 데이터로 구하는 반면, 십점평균 산출법은 마찰력의 변화 구간을 5등분하여 산출하기 때문에 반복 발생하는 마찰력 변동 즉 스틱슬립 현상을 잘 표현하는 것으로 판단된다. 따라서 세 가지 평가방법 중에서 십점평균 산출법이 스틱슬립 현상을 규명하기에 가장 적절한 평가방법이라고 판단된다.

Table 3. Test cases for different materials.

| Case no. | Fixed specimen | Moving specimen |

| Case 1 | ABS | ABS |

| Case 2 | PP |

Table 4. Friction force variations and noise level.

또한 소음레벨 평가에서는 스틱슬립에 의해서 충격음이 발생하는 것을 알 수 있다. Case 2는 충격음이 발생하지 않고, Case 1은 41.4 dBA ~ 48.8 dBA로 암소음보다 약 20 dB 이상 높은 충격음이다. 따라서 하부 데코에서 발생하는 수축팽창 소음은 ABS 재질로 이루어진 상부 데코와의 접촉부에서 발생하는 것으로 판단된다.

IV. 소음저감 개선안

4.1 개선안 수립

스틱슬립 현상에 따른 수축팽창 소음의 발생은 접촉면에서 급격한 마찰력의 변화와 연관이 있으며, 부품 접촉부의 재질, 면적 및 표면거칠기 등이 소음 발생에 영향을 준다. 실제 제품 적용에 있어서 재료 변경은 어려움이 있어서 접촉면의 표면거칠기를 변화하여 수축팽창 소음 저감 방안을 수립하고자 한다. 앞에서 제안한 마찰시험 장치 및 십점평균 산출법을 이용하여 표면조도에 따른 마찰특성을 규명하였다. ABS 시편을 사포입도 #120, #60인 사포를 사용하여 표면을 연마하였다. 표면조도에 따른 실험조건은 Table 5에 나타내었고, Case 1은 기본상태의 ABS 시편이기 때문에 앞장의 결과를 사용하였다. 십점평균 산출법을 이용하여 구한 마찰력의 변화량과 충격음의 총합소음레벨을 Tables 6과 7에 정리하였다. 여기서 Cases 1, 2와 3 모두 마찰력의 변화량이 크지만, 표면조도가 높아질수록 마찰력의 변화량이 감소하고 발생한 소음레벨 또한 낮아지는 것을 알 수 있다. 그리고 Cases 4와 5는 마찰력의 변화량도 5 이하로 낮고 소음도 발생하지 않은 것을 알 수 있다. 따라서 체결부의 양쪽 면을 사포입도 #120으로 연마한 것을 개선안 1, 사포입도 #60으로 연마한 것을 개선안 2로 명명한다.

Table 5. Test cases for different surface roughness.

| Case no. | Fixed specimen | Moving specimen |

| Case 1 | Existing surface | Existing surface |

| Case 2 | #120 | |

| Case 3 | #60 | |

| Case 4 | #120 | #120 |

| Case 5 | #60 | #60 |

Table 6. Friction force variations for different surface roughness.

| Material | Test 1 | Test 2 | Test 3 | Test 4 | Test 5 |

| Case 1 | 23.9 | 24.7 | 21.7 | 19.8 | 20.7 |

| Case 2 | 20.8 | 16.8 | 18.8 | 19.1 | 18.6 |

| Case 3 | 15.8 | 15.9 | 16 | 21.7 | 20.1 |

| Case 4 | 2.8 | 4.6 | 3.9 | 2.2 | 2.3 |

| Case 5 | 2.7 | 3.6 | 3.4 | 3.0 | 2.7 |

Table 7. Noise levels for different surface roughness.

4.2 개선안 평가

실내기의 수축팽창 소음저감에 대한 개선안을 평가하기 위하여 체결부에 개선안 1(Case 4), 2(Case 5)를 각각 적용하고, 조건별로 10회씩 실내기의 소음레벨을 측정하였다. 냉방 및 난방 시에의 초기온도, 소음측정 방법, 수축팽창 소음 기준은 II장에서와 같다. 냉방 및 난방 시에 조건별로 5 min 동안 10회 측정한 수축팽창 소음의 평균 발생횟수를 Table 8에 정리하였다. 결과를 보면 수축팽창 소음의 발생횟수가 냉방시 기본상태에 비해 개선안 1이 약 90.1 %, 개선안 2가 약 98.4 % 저감되고, 난방시 기본상태에 비해 개선안 1이 약 98 %, 개선안 2가 100 % 저감되었다. 따라서 개선안 1, 2 모두 기존모델과 비교하여 상당한 저감 효과를 확인할 수 있다.

Table 8. Average number of contraction and expansion noise occurrence for 5 minutes.

| State | Conventional air conditioner | Improved air conditioner 1 (reduction ratio) | Improved air conditioner 2 (reduction ratio) |

| Cooling | 6.1 | 0.6 (90.1 %) | 0.1 (98.4 %) |

| Heating | 5 | 0.1 (98 %) | 0 (100 %) |

V. 결 론

에어컨 실내기의 수축팽창 소음을 대상으로 소음저감을 위한 개선안을 수립하였다. 먼저 항온·항습챔버에서 조건별로 5 min 동안 10회씩 소음을 측정하여 소음의 발생횟수 및 특성을 분석하고, 분해법을 이용하여 수축팽창 소음이 냉방 및 난방 시 모두 하부 데코에서 발생하는 것을 확인하였다. 소음을 유발하는 인자를 규명하기 위하여 마찰실험을 진행하고, 실험 결과를 효과적으로 분석하기 위하여 십점평균 산출법을 도입하였다. 마찰실험 결과에서 ABS 재질 간에 접촉하면 스틱슬립 현상을 유발하며 스틱슬립 현상을 방지하기 위해서 체결부의 양면에 표면조도를 증가하는 것이 소음 저감에 효과적임을 확인하였다. 마지막으로 ABS 재질로 이루어진 실내기 상, 하부 데코 체결부에 사포입도 #120, #60으로 연마한 개선안을 제시하였다. 개선안 1, 2 모두 냉방 및 난방 시 기본상태 대비 90 % 이상 저감되었고, 특히, 사포입도 #60으로 연마한 개선안 2는 기본상태 대비 98 % 이상 저감되는 것을 확인하였다.