I. 서 론

대차 설계에 있어서 진동 측면에서 기본적으로 고려해야할 사항은 대차와 차체의 전역 모드를 서로 이격시키는 것이다. 이에 일반적으로 차체의 전역 모드는 20 Hz 이하, 대차의 전역 모드는 30 Hz 이상이 되도록 설계를 한다.[1]

구동장치가 결합된 동력대차의 경우 추가로 고려해야할 사항이 있는데, 이는 구동장치의 강체 모드이다. 동력대차는 윤축에 의한 가진력뿐만 아니라 구동장치 (견인 전동기, 감속기)에 의한 기진력을 받기 때문에 구동장치의 강체 모드를 고려해야 한다.[1]

대부분의 경우 대차의 동강성이 충분히 커서 견인 전동기 강체 모드 공진은 차체와 대차간 연결부위인 센터 피봇, 서스펜션 시스템(안티롤바, 요댐퍼, 공기스프링 등)을 지나면서 감쇠되지만, 그렇지 못한 경우에는 차체 혹은 대차의 소프트한 요소들을 가진시켜 승객이 느낄 수 있는 수준의 진동과 소음을 유발한다. 견인 전동기 강체 모드 공진 현상이 매우 심하게 되면 공진에 의한 진동(1차뿐만 아니라 2차, 3차 성분까지)이 차체로 전달되어 매우 심한 수준의 구조기인 소음을 발생시켜 불쾌감을 유발할 수도 있다.[1]

동력대차에 부착되어 있는 기기는 견인전동기와 감속기인데 감속기 문제가 발생하지 않는 이유는 감속기는 리액션 로드를 통하여 고무 부쉬로 대차에 결합되고 피니언 기어 측은 차축에 강하게 결합되어 있다. 이로 인하여 감속기는 강체 모드가 잘 나타나지 않고 기어에서 발생하는 진동은 고무 부쉬에 의해 감쇠되므로 차체에 전달되는 진동은 상대적으로 낮다. 그러나 견인전동기의 경우 비용 절감 차원에서 별도의 마운트를 쓰지 않고 볼트로 대차 브라켓에 직결되는 경우가 많다.

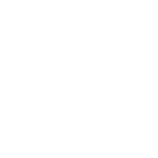

본 논문에서는 견인전동기(감속기 유닛은 주로 방진 마운트로 체결되고 견인전동기는 주로 볼트에 의한 강결합 구조로 체결된다. Fig. 1 참고)의 강체모드가 차량에 미치는 영향을 소개하고 이에 영향을 미치는 설계인자를 유한요소 해석을 통하여 알아보고자 한다.

II. 견인전동기 강체 모드와 실내 진동 사례 소개

견인전동기의 강체 모드는 동력 대차와의 체결 강성 및 지지구조물인 트랜섬 파이프 등의 굽힘 강성과 연관되어 나타나는 국부 모드에 해당한다. 이러한 현상은 국부 모드 단독으로 나타나지 않고, 대차 전역 모드와 연성되어 나타난다.[1]

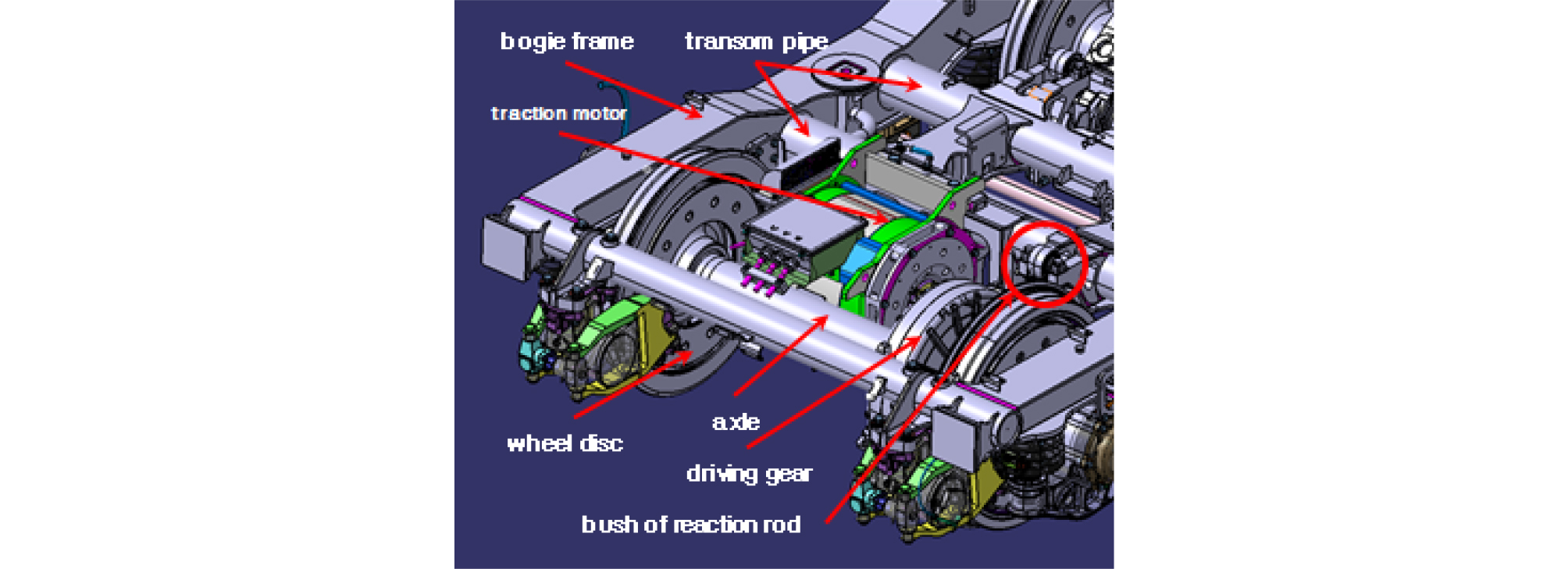

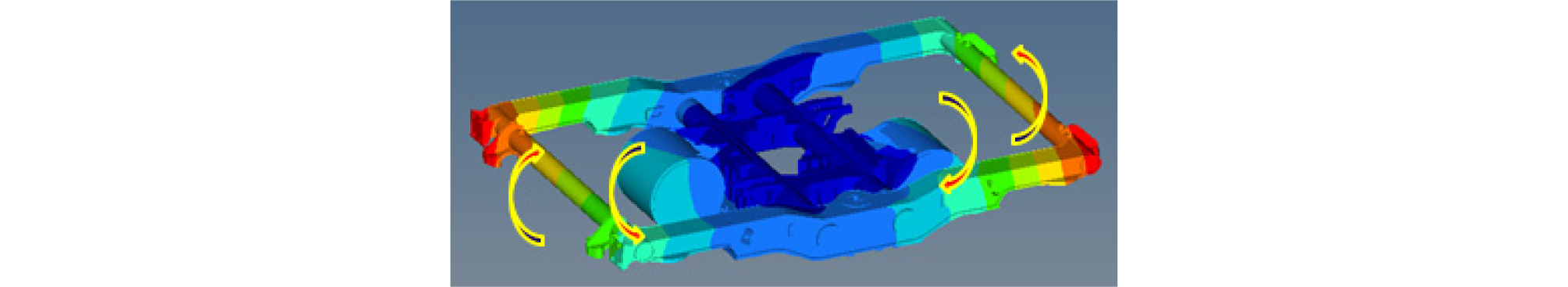

Fig. 2는 57 Hz에서 대차프레임이 좌우로 흔들리는 전역 모드와 견인전동기가 대차프레임의 움직임과 반대방향 그리고 상하로 움직이는 (우상좌하) 국부 모드가 함께 나타나고 있다.

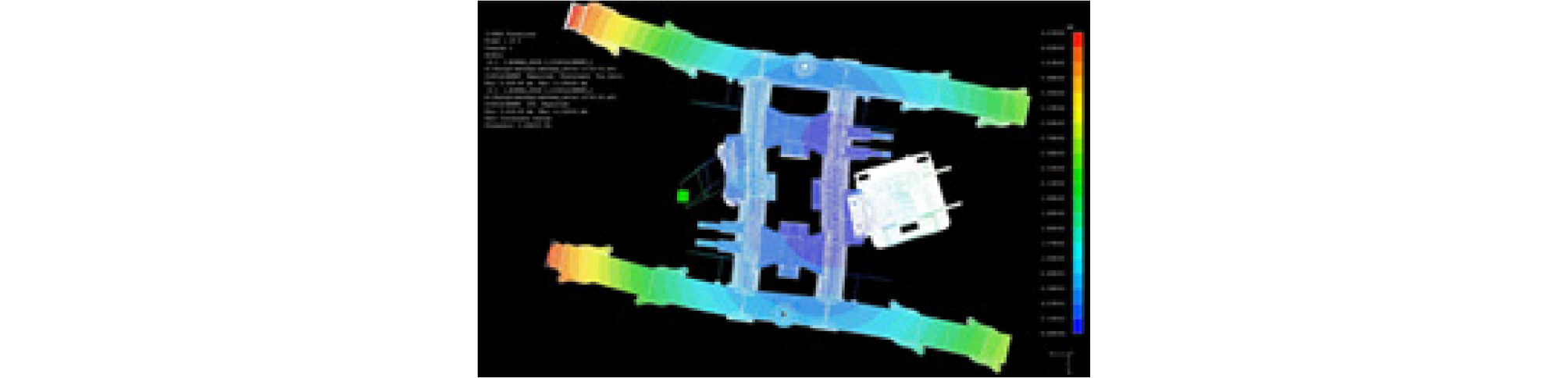

Fig. 2의 동력대차에서 견인전동기의 회전수가 57 Hz 즉, 3360 r/min 부근에서 공진이 발생하며, 이때 견인전동기 브라켓과 실내 바닥에서 진동크기는 Fig. 3과 같다. 특정 속도에서 진동이 전달되어 승객에 인지되는 것은 진동 보다도 소프트한 요소들의 구조기인 소음으로 나타난다. Fig. 3을 보면 견인전동기 상에서는 2차, 3차 오더 성분이 1차 성분 대비 매우 크기가 낮지만, 차량 바닥면에서 측정한 값을 보면 2차 성분이 다소 증폭된 것처럼 보인다. 바닥면보다 강성이 약한 측벽에서는 하모닉 성분이 더욱 두드러지게 나타나며, 고주파로 갈수록 방사효율이 높아지므로 다소 불쾌한 소음이 발생하게 된다.

Fig. 3에서 10 Hz 미만 성분은 선로/윤축에서 전달되는 성분으로 주로 차량 거동과 관련된 진동이므로 본 논문의 관심 범위 밖이다.

이러한 현상은 견인전동기 기진력의 크기와도 비례해서 커졌다 작아졌다 하는데, 타행일 때 보다 역행시 견인전동기의 토크가 크므로 차체로 전달되는 진동/소음은 증가한다. 또 견인전동기의 베어링 표면 거칠기 상태나 베어링에 경미한 데미지가 있는 경우에도 진동/소음은 크게 나타날 수 있다.[2]

III. 견인전동기 강체 모드에 영향을 주는 설계 인자의 해석적 검토

앞서 언급하였듯이 공진 발생 시 응답을 줄이기 위해서 견인전동기 강체 모드를 운전범위 밖으로 보내는 설계는 물리적으로 불가능 하다. 그러면 지지구조(브라켓, 트랜섬 파이프)의 강성 보강 등이 대안이 될 수 있지만 아래와 같은 문제가 발생한다.

첫째, 견인전동기 브라켓 두께를 증가 시키면 모드 주파수는 올라가지만 응답은 낮아지지 않는다. 그리고 고주파에서 공진이 발생하면 기진력이 상대적으로 더 증가하기 때문에 공진 응답의 크기는 증가한다. 브라켓 두께를 줄여 낮춘다 하더라도 공진 주파수를 낮추는데는 한계가 있으며 구조안정성에 위험 요인이 따른다.[1]

둘째, 트랜섬 파이프 두께 증가를 통한 강성 보강을 하면 공차 중량이 증가하게 된다. 그리고 이러한 현상의 주요 원인은 국부모드 뿐만이 아니라 전역모드와 연성이 되어있으므로 TM 브라켓 두께 변화의 경우와 마찬가지 결과가 나타난다.[1]

해당 모드 형상이 대차 중심(기하학적 중심)을 기준으로 프레임이 움직이므로 견인전동기가 체결되어 있는 트랜섬파이프의 간격이 멀어질수록 견인전동기의 변위가 커질 수밖에 없다. 따라서 트랜섬파이프 간격을 변수로 하여 강제진동 응답 해석[3],[4]을 통한 민감도 분석을 실시하였다.

해석방법으로는 모달 주파수응답해석을 적용하였고, Altair hyperworks optistruct 솔버를 이용하였다.[3]

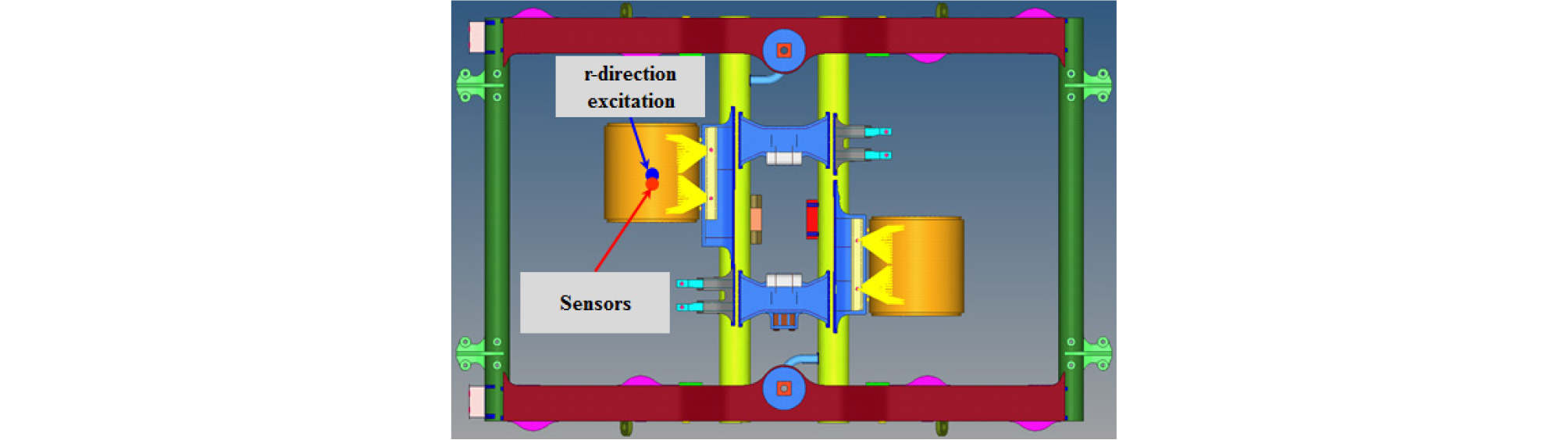

Fig. 4는 유한요소해석에 사용된 대차를 간소화 한 모델이며, 메쉬 사이즈는 20 mm 미만, 299702 쉘 요소로 구성되어 있다. 견인전동기는 간략하게 원통형 실린더(실제 견인전동기와 중량은 같음)로 모델링 하였고, 체결모델은 볼트를 구현하지않고 RBE2 요소(강결합)로 브라켓과 연결하였다. 경계조건은 관심 대상이 대차모드가 아니고 트랜섬 파이프에 체결된 견인전동기 강체모드이므로 free 경계조건 적용하였다. 구조 감쇠는 3 %를 적용하고, 1 N의 가진력을 가진점에 가하였고 센서 위치에서의 응답을 계산하였다.

관심 모드는 견인전동기 강체모드이며 Fig. 5에 모사되어있는 것과 같은 모드형상이다.

Table 1은 트랜섬 파이트 간격을 변수로하여 Fig. 4의 가진점에서 1N을 가진했을 때 수진점에서의 응답을 비교하였다. 관심 모드는 견인전동기 강체모드로 한정하였으며, 0 Hz ~ 80 Hz 사이의 모드 형상 중 견인전동기 강체모드가 지배적으로 나타나는 모드 주파수는 51.4 Hz이다. 51.4 Hz의 모드에서 트랜섬 파이프 간격를 10 mm 늘였을 때 0.001 mm/s ~ 0.002 mm/s 정도의 진동이 커짐을 확인하였다. 가진력이 1N이 아니라 실제 구동시 작용력이 가해지면 그 차이는 더욱 커질 것으로 판단되는데, 그 이유는 가진력과 응답이 선형성을 띈다고 했을 때 각 케이스의 응답 비는 동일하겠지만 응답의 차는 커지기 때문이다.

Table 1. The results of FRF analysis of a bogie. Excitation and receiver positions are referred to Fig. 4.

| Gap of transom pipes | vibration velocity (mm/s) |

| base gauge | 0.031 |

| base gauge + 10 mm | 0.033 |

| base gauge +20 mm | 0.034 |